第1章 冷凍食品の誕生と発展

(1)冷凍食品の発明

わが国の冷凍食品の歴史はおおよそ100年。食品の持つおいしさを閉じ込め、変質を抑えてそのまま保存できる冷凍の技術は、凍結装置や冷蔵庫の進歩と相まって発達し、食生活をバライティーに富むものに変え、今では食事の支度を簡単にしかも楽しくし、さらにそれに費やしていた時間を仕事や趣味に活用できるようになった。冷凍食品の発達は、暮らしをどのように変えてきたのだろうか。その時々の時代を背景に、メーカーとユーザーとのコミュニケーションを追いながら、冷凍食品発達の軌跡をたどってみる。

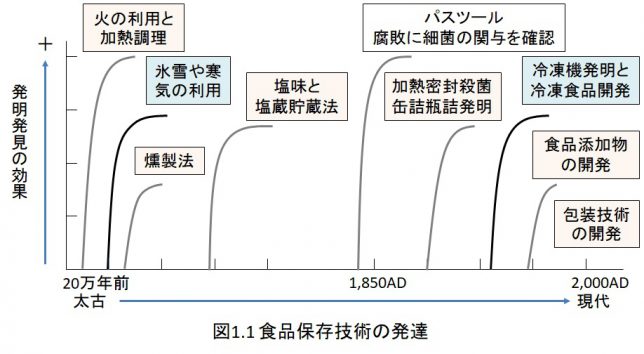

食品保存法の発達

食品の保存法は文明の発展とともに進化してきた(図1.1)。魚肉や鳥獣肉を寒風にさらして乾燥することで保存性を獲得したこともそのひとつで、棒鱈などは水戻しすれば一年後でも十分食用として利用できる。今でも京料理のみならず、欧州でもストックフィッシュ(杖魚)として家庭料理に使われる立派保存食品である。

氷雪や極寒の冷気を利用した冷凍保存は、自然からヒントを得たに違いない。現在でも5,6千年前のマンモスがシベリアの凍土から腐らずに発見される。わが国では、電気冷蔵庫が普及するまで、冷蔵庫といえば天然氷が冷熱源であった。

太古に火を制御して煮炊きした人類は、たき火の煙で燻すことで鳥獣肉の保存性が増すことを学んだ。やがて、燻煙成分であるギ酸・酢酸、アセトアルデヒドやフェノールがその防腐効果および脂質の酸化防止効果を示す有効成分であることが、近代の分析手法により確認され、これが食品保存用添加物開発の基礎ともなった。

また食塩をふりかける、擦り込む、また塩水に漬け込むことで食材を腐敗から守り、食料が乏しい一冬を超すことのできる知恵をも獲得した。塩鮭・塩鱈、豚肉や野菜の塩漬け等々、食塩の味もまた塩蔵品の価値を引き立てはすれ、損なうことはなかった。

18世紀中ごろに起こった産業革命の波は、食品の加工や保存の分野にも新たな技術革新をもたらした。乾燥させた棒鱈、燻製の鮭、塩蔵肉の風味は、生鮮品と比べたならば、必ずしも納得のゆく風味とは言えなかった。生活の質の向上とともに、食べ物にもおいしさを求める人々の圧力が高まっていた。その典型が瓶詰や缶詰にみられる長期保存技術の開発である。この高温殺菌と真空密封の原理がその後イギリス人デュランド(P. Duand)による軽量で携行しやすいブリキ缶の導入による缶詰の発明へとつながった。

この時代、画期的な発見は1861年パスツール(L. Pasteur, 1822-95)によって微生物の自然発生説が実験で否定されたことである。腐敗に微生物が関与していることを改めて実証した功績は、近代における食品保存技術発展の礎となった。

冷凍機の発明

「缶詰」の祖がかのナポレオンが称賛したフランス人アペール(N. Appert, 1749-1841)なら、「冷凍食品」の祖は冷凍機を発明し、実際1878年牛肉をアルゼンチン~フランス間の輸送に成功した、同じくフランス人のテリエ(C. Tellier 1828-1913 )であろう。

人類が氷による獲物の冷却貯蔵、また厳冬期のマイナス十数度の凍結貯蔵など低温を利用した食材の保存を試行してきたことは既に述べた。産業革命も19世紀に入ると、天然氷に頼らず人工的に低温を発生させて氷を作ることができないか、またいつでも人工的な冷却によって食材を冷凍保存できないか、パーキンス、リンデ、そしてテリエらは競って独自の冷凍機開発に挑戦した1)。

彼らの考案した冷凍装置の原理は、現在の家庭用クーラーとほぼ同じである。簡単に説明しておこう。

アルコールを皮膚に塗るとスーッと冷たい。蒸発する際に気化するのに必要な熱を体表から奪うためである。アルコールなどの冷媒を限りなくふり掛け続ければ冷却は継続するが、冷媒はどんどん空中に揮散して失われて、とても食品を冷却するのには経済的に割に合わない。テリエらは蒸発した冷媒を揮散させずに回収し再度圧縮して液化し、密閉した装置の中を循環利用することを考えついた。ここが発明のポイントであった。

最も簡単な冷却装置の原理を図1.2に示した。蒸発した冷媒の気体を圧縮機で液化し、まだ熱い冷媒を凝縮器に送り、ここで冷ます。エアコンの室外機に相当する。冷えた液体はいったん受液器に蓄えられ、ここから微小な管(膨張弁)を通ることで圧力の下がった冷媒液を蒸発器に導く。蒸発器では冷媒が気化し、周囲の気温を下げる。逆の見方をすると、温かい室内空間や食材から熱を奪うために冷媒が蒸発するともいえる。図の点線で囲った空間が冷却室であり、冷却室内にファンを設置して空気を循環させる場合が多い。また、冷媒の種類を選択することで、より低温となる凍結室とすることもできる。

例えば、冷媒としてアンモニアを充填すれば、約-33℃で蒸発器管内にて気化するので、この凍結室に食材を保管すれば、ほぼ-30℃までの冷却が可能である。現在の家庭用冷凍冷蔵庫も原理は同じである。圧縮機は電動モーターで動くが、テリエの頃は当時の花形蒸気機関を使った。

19世紀後半には先ず製氷を目的とした冷凍装置が開発された。人工氷の出現は、わずかな天然氷による食材の冷却を、小規模な利用エリアをより産業的な規模に拡大し、発展する都市の食糧を保管し、かつ広範囲に供給するのに役立った。また一方、これの冷却力を生かした食材の凍結も種々試行錯誤の時代であった。

19世紀末には食肉のほかに鶏肉、魚肉、甲殻類の凍結にも成功しているが、野菜・果実類の凍結が成功するのは1929年、野菜を予め熱処理するブランチング技術が開発されるのを待たなければならなかった。こうして冷凍食品は20世紀の初めには食品の世界の注目するところとなった2)

米国における発達

しかし、実用的な装置が開発されないことには良い冷凍食品も製造されない。米国人バーズアイ(C. Birdseye, 1886-1956)は1925年、東海岸マサチューセッツ州グロスターに、彼が開発した多板式凍結装置(中空の鉄板内部に冷媒を流し、上下から金属製トレーに入れた食材を挟み込んで凍結する方法、コンタクトフリーザー(図2.1))をもって水産食品会社ジェネラルシーフード社を興した。変わり者だがアイデアマンのバーズアイは、魚介類のほかに肉、野菜、果実と商売の間口を広げた。

当時グロスターは大西洋タラの一大水揚げ漁港としてにぎわっていた。図1.3は昔を伝えるこの町の看板である。当時の漁師や漁船とともに、タラの絵が描かれている。塩タラで財を成したタラ貴族たちも落ち目なった頃、バーズアイに幸運をもたらしたのはガチョウであった。食品大手ポスタム社創業者の娘がヨットでやってきてこの港で食べたガチョウのおいしさに驚き、あちこち問い合わせ、ようやくバーズアイの手で冷凍されたことを突き止めた。彼女は早速父親にバーズアイの会社の買収を勧め、ジェネラルシーフードの名前の一部を残し、ポスタム社をジェネラルフーズと改めてしまった。バーズアイは将来この会社が、ジェネラルエレクトリック社、ジェネラルモーターズ社と肩を並べると信じて疑わなかった。

すでに1921年には欧州から新鋭の切り身加工機械や魚粉製造機械が導入されたこともあり、彼の予見通り、大西洋タラを原料とした冷凍切り身「スクロッド」は人気商材となり、また冷凍食品「フィッシュ スティック(Fish Stick)」は売れに売れた3)。

冷凍技術はまた、タラ干物中心の経営で経営危機に陥ったグロスター最大手水産物商社ゴートン社(1849年創立)を救うことになる。1950年代にはゴートン社も立ち直り、現在でも全米ブランドの水産冷凍食品メーカーとして健在である。今では枯渇した大西洋タラに代わり、スケソウダラやホキを利用するなど、主原料も当時とは移り変わっている。

しかし第二次大戦後になると冷凍食品メーカーが乱立し、劣悪品が大量に出回り、売れずに河川に廃棄せざるを得ない商品も続出した。業界は農務省に品質保持に関 する研究を要請せざるを得なかった。1960年、10年間にもわたる研究成果に基づき、冷凍食品の保管温度を-18℃以下に保つとする基本指針が出され、それに従って足並みをそろえた結果、業界は信用と活力とを取戻し急成長を遂げ現在に至っている。

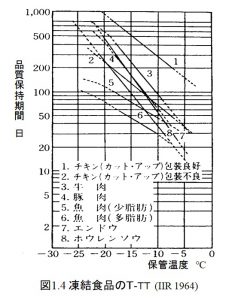

米国農務省の研究のなかで、特に冷凍保管温度と保管期間が冷凍食品の品質に及ぼす影響(Time-Temperature Tolerance、略してT-TT)は、同様に草創期にあったわが国の冷凍食品の品質基準の設定にも強く影響を及ぼした。わが国の冷凍食品モデルは実はアメリカなのである。

その研究の成果T-TTデータブック(Recommendation for processing and handling of frozen foods )は、現在でもよい冷凍食品を製造・保管するための指針となっていて、その「保管温度別の実用貯蔵期間(PSL)」によると、包装カット鶏肉の場合、-12℃で350日、-18℃で900日、-24℃で は24か月以上などと、冷凍素材を主体とする冷凍食品の各保管温度における保存可能期間を示している(図1.4)。この結果は、6~12か月が販売期間とする一般的な冷凍食品にあっては、-18℃は高くも低くもない実用的な保管温度であることも示している。T-TTデータブックは逐次改訂され、現在では賞味期限の設定に際しても基本的でかつ重要な知見を提供してくれている4)。

余談であるが、現在、物理量の国際単位として温度は「K(ケルビン)」とされるが、例外的に「℃(セルシウス, 摂氏)」を使ってよいことになっている。アメリカでは慣用単位としてヤード・ポンド法、温度単位は「F(ファーレンハイト, 華氏)も使用され、厳冬期の外気温度が0°F(-17.8℃)、発熱し診断が必要な体温が約100° F(37.8℃)、などとヒトの感覚にフィットしていることもあり、未だ華氏が使用されている。アメリカ生まれの冷凍食品の標準的な保管温度-18℃も換算すると約0°Fに相当する。冷凍カニなどアメリカ産の冷凍食品の外箱には、「keep below 0 F」と印刷してある。

(2)わが国における発展

食品冷凍の先駆者

わが国で最初に機械式冷凍装置によって冷却が試みられたのは、1899年(明治32年)中原孝太の日本冷蔵商会によると記録されている。そもそも冷凍保管が目的だったので、それを用いて凍結するというのでは緩慢凍結となっていて、品質はとても満足ゆくものではなく、散々な評価となった。

欧米を視察した葛原猪平は1919年(大正8年)アメリカ製シャープフリージング(急速凍結法のこと)を導入し、北海道森町ほか各地に冷凍工場を建設し、本格的な冷凍魚の生産を始めた。現在のような急速凍結とは言えないものの品質は概ね好評であった。その工場は現㈱ニチレイが継承し、冷凍食品の発祥の地とされ、当時の冷凍機が展示されている(図1.5)。木炭ガスエンジンで駆動したアンモニア圧縮式冷凍機である。シンプルだがどっしりとしている5)。

そして関東大震災(1923年、大正12年)、彼は森町の冷蔵庫から冷凍魚を冷凍運搬船「江の浦丸」に積み込み長駆東京・芝浦の冷蔵庫へと運び込み、食料調達に苦しむ罹災者に届けたという。当時の最新技術になる冷凍魚の価値とコールとチェーンの役割を市民に強く印象付けた。

昭和の時代になると陸上、船上ともに改良型の冷凍装置が続々と導入され、食品冷凍の対象も魚介類、豚肉、イチゴ・グリーンピースと広がりを見せたものの、本格的な普及は第二次世界大戦の終了を待たなければならなかった。

戦後の漁業復興

戦災で疲弊した食糧難の時代、わが国では先ず近海・遠洋漁業を復興させ冷凍魚の生産を伸長させることから始まった。いちはやく再開したのは南氷洋捕鯨事業であった。1946年(昭和21年)の第1次捕鯨における日本水産橋立丸船団の生産高をみると、鯨油3,700トン、塩蔵鯨肉10,600トンと記録され、大洋漁業の船団分を併せ、わが国のタンパク質食糧不足の緩和に大きな役割を果たした。第7次操業からは鯨肉の本格冷凍生産が始まった。凍結装置を持つ冷凍船を捕鯨船団に加え、遠い南極海から新鮮な冷凍鯨肉を持ち戻った。冷凍鯨肉は当時の日本人の貴重なタンパク源として庶民の食べ物となり、缶詰、ソーセージに加工され、また鯨の焼肉、鯨かつは戦後の人気のメニューであった。

そうするうちに、国際的な規制のなか北洋における鮭鱒・かに漁業も再開されたが、当初は戦前からのお家芸の缶詰加工が主であった。1954年(昭和29年)からはさけます母船の大型化に伴い冷凍設備をも搭載し、冷凍白鮭の生産も始まった。国内向け食糧の生産という面もあったが、ベニザケ、タラバガニなど高級缶詰の欧州向け輸出によってわが国が積極的に外貨を稼ぐのに貢献する側面が大きかった。

やがて国力も徐々に充実した1971年、米国スミソニアン博物館で開かれたG10会議において、為替が固定制から変動制に切り替えられると、1ドル360円は308円へと切り上げられた。円高は輸出産業にも打撃となり、さけ缶・かに缶の生産も苦境に陥った。事業各社はやむを得ず缶詰の生産を縮小し、国内向けに冷凍さけ・かにを大量に供給する方向に舵を切った。

そのころまでには、船内冷凍装置は急速凍結装置に換装され、消費者のし好を満足させるのに十分な品質に達していた。冷凍さけは瞬く間に普及していった。特に最も高級なベニザケといえば、それまでは缶詰しかお目にかからなかった。当初は「こんな赤い肉質のさけは気持ちが悪いと」して、さけの本場東日本では敬遠され気味だった。しかし、鮭食文化になじみの薄い鮭消費後発地域の関西ではむしろ、「こんなにおいしいものはない」と、いち早く人気の魚種となった。関東の消費者がベニザケを受け入れるまでにはその後なお数年を要した。

マグロの冷凍

戦後、国民からは冷凍魚類増産への期待が高かった。特にクジラやサケとともにマグロへの旺盛なニーズがあった。ビキニ環礁におけるまぐろ漁船の水爆実験被災の影響も一区切りの付いた1960年代、再びマグロの需要も高まり、近海ものだけでは賄いきれないほどになった。他の魚に比べてマグロは日持ちがよいといっても、氷詰めで10日ほどかけて港に持ち帰っても、その後の賞味期限は3~4日。港から遠く離れた地域ではまだまだ鮮度の良いまぐろ刺身やすしを味わうことはできなかった。

一方、冷凍すると生のマグロが持つ鮮やかな赤色は褐色に変り果て、とても生食用には向かず、ソーセージや缶詰の原料にしかならなかった。

冷凍しても真っ赤でねっとりした品質は維持できないものか。マグロ肉の赤色は筋肉色素ミオグロビンによる。ミオグロビンが酸化してメトミオグロビンに変質する褐変反応をどのように抑止するか。保管温度を下げてこの化学反応を抑えればよいのではないか、漁船の技術者は冷凍装置の凍結温度および保管温度をこれまでの-25℃から-40℃に、さらに-50℃へと下げていった。その結果、期待通り赤色の保存も徐々に可能となってきた。1975年になって水産庁の研究者尾藤方通は、-5~-10℃付近で最も褐変が進み、-35℃以下では6か月は変質が抑制されると報告した。現場の先行実績を研究により実証した。

1970年以降、まぐろ漁船は競って-55℃の凍結装置に換装し、遠洋漁場に出漁していった。-55℃以下であれば2年間は品質が維持できる。もちろん冷凍マグロを受け入れるために、焼津、三崎、東京などの漁港には続々と超低温冷凍倉庫が建設された。超低温保管技術により、生鮮マグロと遜色のない生食用冷凍マグロを、全国隅々まで届けることが可能となった。マグロの超低温保管は冷凍史に刻まれた偉大な技術のひとつであった。

マグロ肉の色変をもう少し詳しく見ていこう。図1.6にはその変色機構を示した。遊泳中のマグロ筋肉ミオグロビンは海水中の酸素を十分取り込み、酸素化して鮮紅色のオキシミオグロビンの状態にある。延縄漁法で苦悶死して漁船に引き上げられた場合や、また旋網漁で暴れて引き上げられると、筋肉は酸素不足に陥いり、肉色はやや紫色となっている。この状態のマグロは体内の高エネルギー物質アデノシン三リン酸(ATP)を使い果たし、乳酸も生じ筋肉のpHが低くなっている場合が多い。pHが6.0を切ったマグロを冷凍すると、冷凍中また特に解凍中に著しく褐変し、酸化型のメトミオグロビンを生ずる。これに反し、生きたまま漁船に揚げられたマグロでは、ATPが十分残っていて、筋肉pHも6.5~7.0と高いため、褐変反応(メト化)は遅れる。

このような高鮮度マグロを直ちに急速冷凍し、超低温保管することは、多量のATPを閉じ込めたまま長期間保持することでもある。これを急速に解凍すると、筋肉が急激に収縮して多量の液汁(解凍ドリップ)を流出させるので、高鮮度品の解凍においては-5℃付近を、時間をかけてゆっくりと通過させ、ATPを緩やかに分解させる配慮が必要となる。このような措置により、やや酸素不足で赤紫色となっていた筋肉は空気中の酸素と結合(酸素化)し徐々に真っ赤に発色する。解凍液汁の流出も抑えられ、ねっとりとした食感が復元できる。

しかしその後やがて、解凍後のマグロ肉ミオグロビンは保存中に徐々に空気中の酸素と化合(酸化)し変色し、数日後には黒褐色になり果てる。

冷凍食品開発の転機

第二次世界大戦後の食糧難も徐々に解消されるにつれ、アメリカにおける冷凍食品の急速な普及にも刺激され、冷凍食品製造技術を戦時下の軍事用から民生用に転換することで、ぼつぼつデパートでの販売も復活した。冷凍食品の認知度をあげたイベントのひとつに1957年に始まる南極越冬観測隊への供給があげられる。閉ざされた環境における楽しみは食事である。もちろん野菜、肉・魚、卵など生鮮三品の持ち込みには保存期間の制約がある。勢い冷凍品を主体とせざるを得ない。わずかにカイワレやモヤシが栽培されたに過ぎないという。改良を重ねた冷凍食品のエビ、ホタテ、アジやホウレンソウ、枝豆、ミカンそれに茶わん蒸しも「宗谷」に積み込まれ、隊員の活動を支えた。当初は極寒の南極ゆえ冷凍庫は不必要と思われたが、実際は北海道並みの気候であることが分かり、冷蔵庫(凍ってはいけないもの保存)と冷凍庫の二種類の建設が必要だった。

もうひとつのイベントは1964年の東京オリンピックであった。7,000人を超す選手団に給食するのは前代未聞であった。その選手村の食堂を任されたのが当時43歳の村上信夫ら4人のシェフであった。各国の料理情報について大使館を訪ねて収集し、メニューつくりに精を出したかたわら、いかに短期間に給食できるか知恵を絞った。膨大な食事に必要な食材は逐一生鮮品に頼るのでは量の確保が難しく、また仕入れ価格の高騰が見込まれ無理があった。彼らは事前に予め食材を調達し冷凍しておき、これら冷凍食材を使った調理品の試作を重ねることで、生鮮材料とほぼ同等の品質が出せると確信した。

航空会社PANAMや国内の冷食メーカーニチレイの協力を得て、急速凍結と深温冷凍保管および食材別解凍法の開発にめどをつけ、選手団に満足してもらえるメニューを供給することができた。そのポイントは生のまま凍結してもよい食材、予めブランチング(熱湯通し)が必要な食材を見極めることができたためだといっている。時の五輪担当大臣佐藤栄作も「このローストビーフはうまい」とほめた一言で冷凍食材の使用にGOサインが出た(図1.7)。それが評判を呼んで冷凍食品の評価は急上昇した。

次の転機は1970年大阪万博であった。ここではセントラルキッチンと冷凍食品との組み合わせによる大規模給食の試みであった。このシステムの導入は、そののち現在の外食チェーン店花盛りの発端となった。

これらの国際的な幾度かのイベントを契機に、冷凍食品が日本人に認知され、やがて家庭用の冷凍冷蔵庫が都市部では90%超の普及となるにつれ、スーパーマーケットにおける冷凍食品の販売も右肩上がりとなった。

これらのエベントを推進するために、ヒトの移動には先ず東海道新幹線がオリンピックに合わせ建設され、またモノの移動には高速道路が列島に沿って開通した。大阪万博時には東名、名神・阪神高速道路が建設され、関東、中部、近畿圏がつながった。

ビッグイベントやこれを推進するインフラストラクチャーの充実は、冷凍食品にとっても大量生産とこれの広域流通販売を可能とし、人気ブランドの冷食コロッケが全国津々浦々で手に入り賞味できるようになった。

冷凍食品の変遷

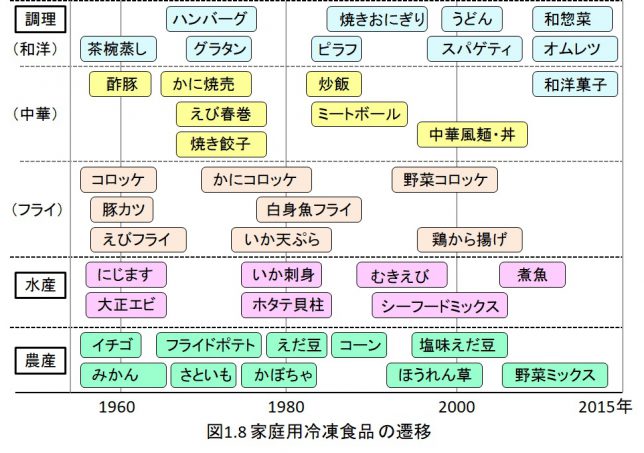

図1.8には、家庭用冷凍食品発展初期1960年から2015年まで市場に投入された主な商品をなぞって掲げた。

先ず、コロッケを代表とするフライ類が量産され、手軽なうえに冷凍食品として品質の低下が極めて少ないこともあり、爆発的に売れた。今でも冷凍食品国内生産量155万トンのうち34万トンがフライやコロッケが占めていて、これに鶏から揚げ、魚フライなど10万トンの輸入品が加わる。これらの販売が家庭における油を使うフライ調理の煩わしさから解放し、食べたいフライ類は冷食の利用で十分との調理スタイルが浸透していった。

80年代にはハンバーグ、魚フライ、フライドポテト、ミートボールといった洋風のメニューが伸長し、また中華料理系の焼売、春巻き、餃子も堅実に生産量を伸ばした。家庭料理では中華料理店のあの味を再現するのが難しく、簡便にかなえてくれる冷凍食品の役割が改めて見直された時代でもあった。

90年代に入ると、ピラフ、炒飯、中華麺、グラタンといった主食系冷冷凍食品が、さらに2000年以降にはおにぎり、うどん、オムレツ、スパゲッティがリニューアルして投入され、一気に市場が拡大した。米飯やパン並みに、冷食が主食の分野まで入り込むことが市場に許容されたという一つの時代の区切りでもあった。

女性の社会進出を背景に、冷凍食品はそれに対応した便利さだけではなく、おいしさも兼ね備えた商品として市場に受け入れられ、2010年には「買い置きができ、調理が省け、必要な分だけ使える」といった、冷凍食品の持つ「時間を買う」および「無駄を省く」役割が、現代の消費者の支持と共感を得るまでに至った。

主食系もそうだが、自然解凍に適した野菜煮や小パックの鶏から揚げ、ハンバーグなどお弁当のおかず類の開発も、そうした社会的なニーズに的確に応えた商品として市場が好感した。

水産素材単品ではホタテ貝柱やイカの刺身、シーフードミックスも投入されたが、近年生鮮魚介類のチルド流通・販売が急速に充実してきたため、焼き魚、刺身盛り合わせの販売に見るごとく、冷凍食品としてのこれら水産品は、解凍の煩雑さや品質面からチルド品にその地位を譲った。もっとも、その原材料といえばサーモンなど冷凍魚も多いのだが。

その一方で、シーフードメニューとして、えびフライ、ほたて貝柱フライ、また、えび・かに・あさり入りのシューマイやピラフ類、たこ焼きやえびグラタン、えびチリソースなどが調理冷凍食品の素材として浸透している。

これに反して、ソラマメやえだ豆から出発した冷凍農産素材の分野では、家庭や外食、給食関係において便利な里芋、カットかぼちゃ、ほうれん草のおひたし、粒コーン、フライドポテトが調理者の支持を得て、確実に数量を伸ばした。農産食品の最近の需要を追うと、食品ロスの軽減に対する機能として、家庭や外食産業において大きくクローズアップされてきている。

冷食規格基準の整備

米国でも同様であったが、わが国においても冷凍食品の生産量が増加するにつれて、その品質のレベルにメーカー間の差が生じてきた。粗悪品も出荷されるようになった。「冷食は一ランク下」という評価に業界の危機感が募った。

それまでが1959年に制定された食品衛生法(厚生省告示)による冷凍食品の規格基準は、-15℃以下に保存することによって、微生物繁殖の危害から食品を守るという安全性の確保を主眼として規制されていた。しかし、それは必ずしも品質の劣化防止の観点から定められたものではなかった。1971年には製造、貯蔵、輸送配送、卸・小売、関連機器冷凍食品関連産業協力委員会(座長東海区水産研究所天野慶之)が自主的取扱い基準を策定し、品質面からの保証を提案した。その要点は、①品温が-18℃以下になるように急速凍結すること、②流通・販売過程においても暫定的に1974年までは-15℃以下とするが、1975年以降は-18℃以下とすることであった8)。

それに伴い、製造から販売までコールドチェーンの各段階では真剣に改善が図られ、例えば、輸送車の庫内は予め-7℃以下に冷却しておき、品温が-18℃より高い冷凍食品は輸送業者に引き渡さない、また輸送者は受け取らないなどとする厳しい取扱い基準が出来上がった。

基準温度の制定とともに、衛生的で安全な商品を消費者まで届けるために、製造や流通、販売における作業及び施設の取り扱い基準も設定された。

これらの基準はコールドチェーンに従事する人々の意識を変革させ、そのために必要な凍結装置、大型保管冷凍倉庫および冷凍車や店舗のショーケースに至るまで、新たな機械類の開発も待ったなしに実施され、冷食生産技術およびそれを支える機器の面からもコールドチェーンを構築する画期的なエベントとなった。先進的なこれらの基準はその後、1976年FAO、WHO国際機関によるコーデックス規格にも反映され、「冷凍食品は-18℃以下保管」となり、内外の基準の足並みがそろった。

ちなみに、日本冷凍食品協会が規定している冷凍食品の要件を図1.9に示した。すなわち、予め原材料の皮・骨など不可食部を前処理して取り除き成型し、20分以内に-18℃以下に急速凍結することとしている。商品は個別に密封包装してあることに加え、近年は適正な食品表示をすることも盛り込まれている。そして重要なことは、雰囲気の温度ではなく品温が-18℃以下で流通・販売されることといっている。また、喫食前に加熱調理が必要か否かの情報も消費者にとっては大変重要なので、明瞭に食品表示法で規定される枠内に表示することにした。

それに加え近年は、一般用冷凍食品と業務用冷凍食品の境界が近接している。直接消費者には渡らない業務用冷凍食品といえども、日本冷凍食品協会では両者の品質基準は同一に扱われることを規定している。それは、わずかに個包装および一部の食品表示の点での違いであるに過ぎず、商品自体は同じなのだから。

(3)チルド保存

非凍結冷却保存

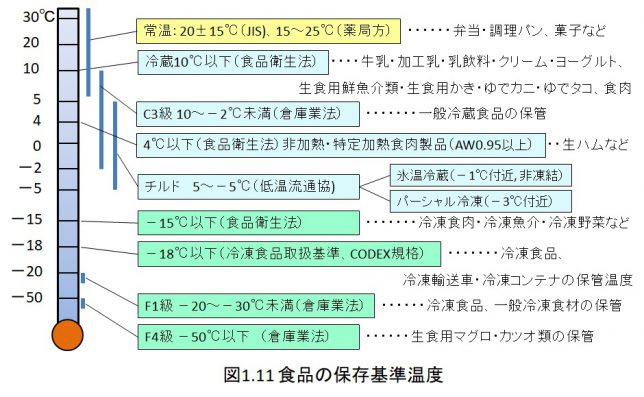

冷温を利用した保存のもうひとつは冷蔵(クールまたはチルド保存)である。冷蔵と冷凍とは保存上どのように区別されるのだろうか。冷凍とは、食品が凍り始まった温度、詳しくはその食品の凍結開始温度以下に保存するのに対し、冷蔵とは凍結させずに、通常は食品衛生法に則り、10℃以下に冷却保存することを指している。乳・乳製品、生食用鮮魚介類、食肉類が該当し、また生鮮野菜類とりわけ葉物野菜では冷蔵する場合が多い。

冷蔵の役割としては、生鮮のままの品質を長持ちさせることである。凍結によって極端に品質が損なわれる食材や食品、例えば豆腐や生野菜は決して冷凍保存することはない。キャベツ浅漬けも非凍結保存が基本であり、冷蔵によりその特有の歯触りなどの品質が延長して保存できる。また、その保存性から細菌数に着目すると、30℃では1日以内、10℃で6日、7℃で8日、5℃で10日と、保存期間は低温によって確実に延長できる。やや風味が劣化することを除けば、0℃保存では15日間食用可能である6)(図1.10)。

牛乳のように、冷凍処理すると脂肪が分離しその特有の品質が損なわれるような食品の保存にも冷蔵は適用される。

10℃以下の冷蔵ではほとんどの食中毒菌の繁殖が抑えられるので安心といえる。しかし、冷蔵保存が品質を長持ちさせるといっても、生鮮食品の冷蔵では消費期限は短く、一般に数日から10日間程度にすぎない。それは、10℃~3℃付近と低い温度においても、腐敗菌のように中にはまだ生きて食物を分解する能力を持つ細菌が、死滅しないで働いているためだ。因みに、低温に強い微生物が完全に活動を停止する温度は、-10℃とも、-15℃ともいわれる。

かつてコールドチェーンが未整備の頃には、地域の豆腐店、魚店にみられたようにその日のうちに製造又は仕入した生鮮食品はその日のうちに売り切ってしまい、翌日に持ち越すことはなかった。近年の量販チェーン店の進出などにみられるように、販売が広域化するにつれ低温保存の技術を武器に商品の日持ちが延長できるようになり、肉・野菜・魚など生鮮3品の低温流通販売量も飛躍的に増えた。地域の豆腐屋は廃業し、代わりに大規模豆腐製造工場が出現し、また青果店には冷蔵ショウケースが常備されるようになった。

クールとチルド

冷蔵保管技術の発展とともに、種々の食品や食品素材の低温保存特性が研究され、微生物の繁殖を抑えつつ、色調の維持などその品質の保持に最も適した温度域の探索が続けられてきた。図1.11には保管温度特に0℃前後の保管の実態を示した。

近年は、10℃以下保存よりさらに厳しく管理される5℃~-5℃の温度域に保管する商品が増えてきた。10℃以下氷結点以内に保存する「クール」と区別して「チルド」と称され場合があり、例えば生鮮魚介類の刺身や剥身の保管に利用される。

さらに、サブゼロ(sub zero)と称される0℃直下の非凍結温度域で、より精密な温度制御のもと食品を保管する方法が種々研究され、一部は家庭用冷蔵庫にもその機能が採用されるようになった。究極のチルド保存をめざし、「氷温保存」、「スーパークーリング」などと呼ばれる。凍らしてはいけない食品の保管に応用される。

一方、食品中の水分が少しくらいなら凍っても構わないとする-3℃付近の保存、いわゆる「パーシャルフリージング(部分凍結)」がある。シャーベット状に凍っているので、調理に際しては庖丁による切り分けが容易であるという特徴とともに、細菌の繁殖をほとんど防ぐことができる。いずれもその裏付となる温度制御機構の進歩に支えられて発展してきた技術である。食肉なら7日までの保存が目安。

冷凍冷蔵食品の保管

これまで食品衛生法などを適用する食品の側から見てきたが、一方でこれら冷凍・冷蔵食品の流通においては、営業用大規模冷凍倉庫に保管されるケースが多く、その場合は倉庫業法(国交省所管)によって保管温度区分が規定されていることも忘れてはいけない。

図1.11にもその一部を示したが、保管室はC3級(10~-2℃未満)、C2級(-2~-10℃未満)、C1級(-10~-20℃未満)、F1級(-20~-30℃未満)、F2級(-30~-40℃未満)、F3級(-40~-50℃未満)、F4級(-50℃以下)と7種に区分され、保管料率がそれぞれに異なる。より低温ほど冷凍機運転のための電力量を要するため、料金にも反映されている。

前項で氷温貯蔵などサブゼロ温度域保管について述べたが、倉庫業法ではC3級一本に統一され、C3級をさらに細分して保管する技術はこれら大型冷蔵倉庫では確立されておらず、要望に応えることはできていない。現状では、それ専用のコンテナ冷蔵庫を開発するしかない。

この基準に従えば、液卵はC2級に、バター類、しらす干し、塩蔵わかめ、塩蔵数の子はC1級に、またさしみ用冷凍マグロの短期保管ならF3級などと、その商品と保管期間に適したクラスを選択して寄託する。

最も利用度の高いF1級冷凍倉庫では、-20~-30℃未満の区分になってはいるが-23℃に設定する場合が多い。冷凍食品は品温が-18℃以下に保存することが原則なので、冷凍食品はF1級に保管するのが通例である。この程度の余裕を持った温度設定と管理をしないことには、定められた基準温度を順守することはできない。

F1級が-20~-30℃未満まで10℃の幅があることは、例えば冷凍魚肉すり身のように保管温度に敏感な商品についてはやや低めの-25℃保管を指定することもできることを意味している。また、アイスクリーム協会は、冷凍車や店のショーケースの庫内温度は-18℃以下、冷凍倉庫における保管は-25℃以下を推奨しているものの、実際保管は-26℃以下、配送温度を-20℃以下と指定する業者も多い。

(4)コールドチェーン

コールドチェーン勧告

冷蔵食品および冷凍食品の市場が活況を呈すようになるにつれ、一部の商品では輸送・保管の管理が不十分なものが目立ちはじめた。その反省から製造当初の品質を維持したままユーザーに届けることができる流通網の整備が不可欠になってきた。製造企業のみでの温度管理では流通上どうしても目が届かない経路が出てくる。低温で管理する食品はいったん設定温度から外れると、もう元には戻らない。それゆえ、工場から消費者に届くまでの間、温度管理がきちんとできていることが前提となる。つまり、製品の出荷・輸送・配送から店舗販売まで連なる経路において、物の流れが一定の温度で、あたかも一本の鎖のように切れ目なく繋がっていることが、商品を安全に顧客に届けるためには必須なのである。

1965年(昭和40年)科学技術庁資源調査会は「食生活の体系的改善に資する食料流通体系の近代化に関する勧告」を提出した。いわゆる「コールドチェーン勧告」である。食品流通の近代化を図ることを目的とし、各国の健康水準と食糧消費の関係を分析し、食生活の水準を高めるために、①コールドチェーンの整備、②食品の等級、規格及び検査制度の確立、③食糧流通における情報体系の整備、④生産地、中継地加工体制の確立、⑤食糧流通に関する研究開発、の5項目を挙げている。

すなわち、腐敗や目減りによる食糧のロスを削減することが主目的であり、また国民の健康維持の点から、保存用として使用されている食塩の摂取量を抑制するため、食塩によらない保存即ち、食品の低温管理の推進も重要な課題であった。

これを受けて、科学技術庁は1965年から3年間にわたって、青果物・枝肉などの低温輸送試験・青果物の長期貯蔵試験・青果物の予冷試験などコールドチェーンにかかわる、さまざまな事例研究を実施・公表して、関連業界の改革を促した。

その結果、まずコールドチェーンを構成する設備・機器面で発展がみられた。たとえば野菜の予冷施設は1965年ごろから設置され始め、8年後の1973年には100施設を超えた。また国鉄冷蔵コンテナ設備は1965年にはわずか47台だったが、5年後の1970年には1,141台と大幅に増強された7)。

また、先にも触れたように1971年には「冷凍食品の自主的取扱い基準」として、製造、貯蔵、輸送、配送、小売りと、コールドチェーン全般にわたる取扱いの基準を、農水省の指導のもと各関係業界が協力してとりまとめられた8)。

これら一連のコールドチェーンの基盤整備は、一般家庭における冷凍冷蔵庫の普及、東京オリンピック選手村食堂における冷凍食品の採用、また大阪万博における冷凍食品を積極的に使用したフードコート運営などの実績とも相まって、冷凍食品産業の急速な発展に寄与した。実際、勧告後の10年間で冷凍食品生産量は2.6万t(1965年)から35万t(1975年)へと飛躍的に伸び、その成果には目を見張るものがあった9)。

チルド チェーン

生産から販売まで実際、食材と商品がどのような経路で輸送されるのか野菜、魚介、牛乳の例を図1.12に示した。製造後のチルドチェーンおよびフリーズチェーン(網掛け)を示している。

野菜は収穫後もなお呼吸を続けている。外気温が高いと呼吸は速まり、萎れなどで品質が低下する。それゆえ、特にレタス、セロリなどの葉菜類や切り花類は収穫後ただちに冷風通風冷却、差圧通風冷却や真空冷却により予冷することで呼吸を抑制し、呼吸熱による品温上昇を防止して、萎れや目減りを防ぎ、生鮮度を維持する。予冷後選別包装し、冷蔵室で所定の温度に保管した後、冷蔵車にて市場へ出荷する。

現在では、予冷処理される農産物は全出荷量の20%に達し、セロリ、レタス、アスパラ、ニラ、チンゲンサイの予冷率は60%以上と高い。予冷処理量が多いのはレタス、キャベツ、白菜の3品で、全体の46%を占めている。出荷市場のセリを経て販売店まで冷蔵車にて配送する。また販売店でも、鮮度保持のため5~10℃に冷却可能なショーケースに陳列する。保鮮のため加湿器を備えた機種も増えている。

次に魚介類の場合、アジ・サバ・カツオ類の旋網による漁獲時には、魚は暴れて水揚げされるため筋肉の発熱量が大きい。漁獲後氷水で急速に冷却しないと、急激に新鮮度が低下する。漁船は十分な砕氷と発泡スチロール製の保冷箱を積み込み出港する。魚介類の漁獲においも野菜以上に急速冷却している。

入港後ただちに陸揚げし、選別後、氷冷のまま保冷箱に収納し、冷蔵車にて消費地に輸送する。これら冷却処理が不完全な魚介類は、市場原理に従い、評価はおのずと低い。近年出荷量の多い養殖魚についても、収穫後即殺して品温の上昇を抑えたのち、魚体温を10℃以下に保ったままフィレー加工・真空包装後、氷詰め保冷容器に収納して冷蔵輸送する。

また、生乳の生産においては、搾乳直後の乳温が32~35℃と高く、放置すると生乳中の細菌や牛体・搾乳機器などからの細菌が急速に増殖することにある。清潔に搾乳し、速やかに3~5℃に冷却することは乳質劣化防止の基本である。超高温短時間殺菌した飲用乳(UHT製法、一般的な殺菌法)の賞味期限は10℃以下で10~15日程度、ESL牛乳で14日、超高温滅菌殺菌したLL牛乳で90日程度である。

牛肉、豚肉、鶏肉についても、と殺後および流通時の低温管理は欠かせない。一般に解体後の枝肉は10℃以下で保管し、チルドビーフでは0℃で61日、2℃で45日、4℃保存で26日などと温度別の消費期限が設定されている。

チルドチェーンの役割は、低温管理によって微生物の増殖を防止し、食中毒の危害から消費者を守ることが第一であり、さらに低温管理によって生体成分の変質を抑制し、おいしさや色調を保存し、かつ目減りや廃棄ロスを防ぐことにある。

フリーズ チェーン

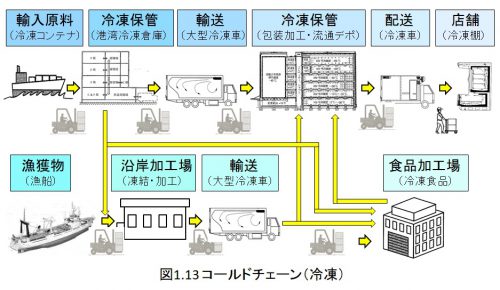

代表例として冷凍エビのフリーズチェーンを、保管や加工の工程を網掛けで、流通過程は白抜きで示した(図1.13)。主原料となるエビは主に東南アジア産養殖冷凍エビを使用する場合が多い。現地で冷凍コンテナに収納し、船舶輸送される。沿岸の冷凍倉庫にいったん荷揚げして検疫を受けたのち、冷凍食品工場に搬入される。1.8kg包装品は流通デポで軽加工されそのまま販売されることも多い。

解凍エビにバッターを付け、パン粉をまぶしてトレーに並べ、急速冷凍する。包装後箱詰めし、通常は工場の冷凍倉庫に入庫し、出荷のオーダーを待つ。これら「冷凍食品えびフライ」などの冷食は卸売業業者の指示で大型冷凍車を使用して、消費地の冷凍倉庫に搬入する。さらに随時販売者からの指示により、配送用の小型の冷凍車を利用して販売店まで輸送し、店舗内の冷凍ショーケースに陳列・納入する。

冷凍倉庫の入出庫、および冷凍車の積み下ろしにはフォークリフトを使用し、短時間に迅速な作業によって、素材や商品の品温上昇を防止する。図の太く短い矢印で示した過程がいわゆるチェーンであり、この過程における冷凍温度、例えば-23℃から作業によって昇温することを極力少なくし、品質の劣化を防止する。

特に冷凍車への積み込みや積み下ろしに際しては、車体後部開口にフィットした冷凍倉庫のドックゲートに乗り入れて、外気を侵入させない工夫がされている。これらの設備の導入による品質の維持とともに、施設や車両、機器の省エネルギーは、引き続き冷凍流通業界にとって重要な課題となっている。

T-TT

冷凍食品は低温化技術によって発達してきたが、もう一方で冷凍保存を品質保証の面から科学的に立証したのがT-TT、即ち冷凍保管における時間-温度品質耐性に関する1950年代における10年間にわたる米国農務省の研究成果であった(p.5)。

一般に化学反応において、温度を10℃上昇させると反応速度は何倍になるかは温度係数Q10で表され、通常は2~3倍となっている。食品の変質も化学反応または生化学反応としてとらえられ、保管温度を10℃上げるとその寿命は1/3~1/2となる。逆に保管温度を10℃下げると賞味期限は2~3倍延長できる。

では冷凍食品についてもこのQ10原則があてはまるのだろうか、その検証とともに、長期保管食品に必要な保管温度は何度にすればよいのか、食品の種類によってQ10はどの程度異なるのか、また包装の効果はいかほどなのかなど、T-TTに関する研究成果は冷凍食品産業界から突き付けられていた諸課題に対して待ち望まれた答でもあった。このようにして食品分野におけるQ10原理の検証およびT-TTデータの集積は、コールドチェーンをサポートするための科学的支柱となった。

図1.4には、国際冷凍協会が8種の冷凍食品について、各温度で保管して品質保持期間を調査し、それをT-TT曲線で示してある。食品冷凍の教科書には必ず引用されるグラフである。縦軸には実用貯蔵期間(日)を対数目盛で、横軸には保管温度(℃)を示している。保管温度を1/Kで表す場合もある。片対数グラフである。

チキンカット肉(包装良好-1)の場合、-15℃保管の場合500日、-18℃では約850日などと読み取れ、保管温度が低いとそれだけ品質保持期間も延長されることが分かる。牛肉や魚肉、ホウレンソウなどについても、保管温度に対応した保持期間が得られる。それぞれの食材・食品が持つ保管温度特性が示されていて興味深い。

また、この片対数グラフでは、ある温度範囲ではT-TT線図が直線関係にあることが分かる。多脂肪魚の例では、-10℃~-23℃の範囲なら直線関係にあり、-20℃では75日、-10℃では30日が品質保持期間であることを示している。ここからこの温度域におけるQ10は75/30=2.5と計算される。この結果からも、冷凍多脂肪魚の変質の速さは標準的な化学反応速度の範囲内にあるといえる。

また、食材の包装状態の良否も品質保持期間の大きく影響することも容易に把握でき、さらにチキン(1)、牛肉(3)、魚肉(5,6)などのように肉の種類による日持ちの差異も分かり、少脂肪魚と多脂肪魚との違いも品質保持期間の長短となって、品質保持期間(賞味期限)を設定するうえで有力な情報を与えてくれる。

輸送中の品質低下

コールドチーン各過程において、基準温度が維持されていることの保証として、冷凍・冷蔵庫の温度記録や冷凍輸送車の走行時間-温度記録が可能な機器の開発と導入も進んだ。輸送車には原則、温度センサと記録紙による記録計が装備され、委託者の要請により運転手は記録紙を荷主に提出することが求められた時代もあり、また輸送中の温度変動を極力抑止することが品質保証の点から管理が一層厳しくなった。例えば、真夏時の配送に際し、主エンジンを停止したまま休息に入ってしまうことは冷凍機の駆動をも止めてしまうことになり、冷凍車庫内の保冷も一定温に維持できなくなってしまうので厳禁であった。

1960~70年代においては、輸送中の冷凍食品の温度を、各チェーンをまたいで追跡測定しようにも、温度記録部の小型化が難しく、測定は困難を極めた。1990年代に入ると、電子部品の高集積度が進み、記録用バッテリーの性能も低温に強いリチウム電池が使用できるようになり、10cmサイズのデータロガー(温度集積器)が商業的に開発された。工場出荷時に製品のカートン内部に挿入しておき、末端の販売店でそれを回収し、データをパソコンに取り出せば、いとも簡単に温度履歴を描いてくれる。その導入以来、工場から販売店まで一連のチェーンにおける温度が測定され、その冷凍食品がどの程度品質が低下したのか計算が可能となった。現在ではGPSによる冷凍車の位置情報とともに、庫内温度はもちろん配送先への到着時刻をも知らせてくれ、記録紙による出力は不要となってしまった。

表1.1には、冷凍サバのフィレなど多脂魚を、工場における生産から店舗に配送されるまでの32日間にわたる温度変動のモデル(平均温度を使用)である。

この製品のT-TTは既に調べられていて、例えば図1.15から-23℃における品質保持期間は90日、-15℃では45日などとほぼ片対数グラフ上で直線関係が得られている。工場の冷凍倉庫から店舗までの各温度(平均)と流通期間(日数)がデータロガーから得られると、その温度a) に対応する品質保持期間c) がT-TT線図から得られる。一日当たりの品質低下率はc) の逆数であるd) である。流通期間b)×d) がその過程における品質低下率e) となる。e) を累計すると0.426となり、即ちこの過程における品質の低下は42.6%と計算される10)。

意外と大きいと思われるが、-24℃保管といえども品質は一日当たり1/100即ち1%ずつ低下するので、日数経過とともに累積するとかなりの低下量となる。このモデルでは、輸送・配送における保管温度が-15℃と-10℃と高めに設定したため、品質低下が起こりやすい過程といえる。輸送・配送中の温度上昇を抑えることができれば、品質の低下は抑えられ、かなり賞味期限を延長することが可能であることを示している。

一方、工場の冷蔵庫に出荷前の製品を32日間-24℃の一定温度に保管したと仮定しても、32%の品質低下が避けられないf)。この数値と、実際に輸送・販売した製品とを比較すれば、相対的には差引e)-f) 即ち10.6%の変質ということになる。

表1.1の例は輸送・配送中に品温が-10℃~-15℃に昇温するなど極端な例であり、また包装も完全ではないサバのフィレー製品を用いた輸送例である。

現在のコロッケなど包装のしっかりした冷凍食品では、一日当たりの品質低下率はこれほどまでには大きくはならない。工場では自社冷凍食品について保存試験によってそれぞれ図1.15のようなT-TTデータを集積しておくと、それら関連商品がどの程度の温度変動耐性があるのか見当がつくほか、また賞味期限の設定に際しても有力な武器となる。

(4)コールドチェーン導入の成果

1965年コールドチェーン整備が勧告されて以来、省庁横断的な政策プロジェクトが組織され、野菜や食肉、鶏卵、魚介類等の低温流通改善のための実証実験および品質評価法など基本的な研究が始まった。関連業界も一体となって整備を推進した結果、流通上の食品ロスの削減はもとより、食品の保存性向上による食中毒の予防、食品の低塩分化が進み、国民の健康増進と長寿化に大きく寄与することとなった。

食中毒の抑制

最も顕著な成果は、食中毒を漸減させたことだ。第二次大戦後まもなくは特に魚介類の供給が十分でないうえに、鮮魚や開き干しなどの鮮度維持がままならず、鮮度不良を承知で食べざるを得なかった事情もあり、その結果細菌によってアジ・サバなどの魚肉中に生成したヒスタミンにより、アレルギー様食中毒が多発した。

また、魚介類起因の腸炎ビブリオ食中毒も多発した。腸炎ビブリオは海水中に常在し、夏季に水温が上昇すると猛威を奮う。漁獲後の鮮魚類を良く洗い、すぐに冷却すれば防げることは既に知られていたが、いかんせん冷却に必要な十分な氷が調達できなかった。図1.14には1952年~2014年における主な食中毒件数を示した。

数度にわたり大流行した腸炎ビブリオ食中毒がほぼ制圧できたのは21世紀に入ってからのことであった。国が漁港や市場に対し、海水殺菌装置の導入および製氷機の増強を強力に推進した結果であった11)。

腸炎ビブリオに代わって冬季に猛威を奮うようになったのがノロウイルスである。1998年から統計に掲出されるようになった。養殖カキなど二枚貝が陸上の汚水処理施設から流入したウィルスを濃縮し、これを生で食べることによって感染する。

生食用と明示している商品は沖合で養殖し、清浄海水で仕上げ蓄養後、ウィルス検査してから出荷している。非生食用は必ず85℃1分以上の加熱調理が必要である。冬季には感染力を増すので、ウィルスの封じ込めには、特に飲食店における従業員の手洗いなど、二次感染防止対策がどこまで徹底できるかにかかっている。

食品の低塩分化

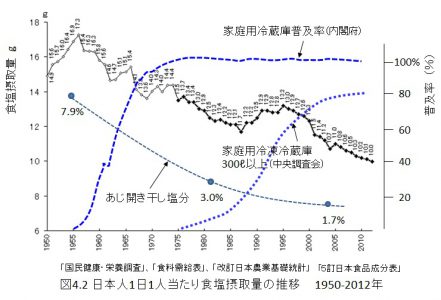

高塩分加工によって細菌の繁殖を防止する保存食品は、家庭用冷蔵庫の普及と並行して姿を消し、1970年代になるとわが国の食品においては、広い範囲でしかも急速に低塩分化が進んだ(図1.15)。塩辛い食品に比べたならば、薄塩食品は圧倒的においしいことが分かっていたからだ。

日本人一日当たりの食塩摂取量は1950年代では17gを超える年もあった。点線で示す家庭用冷蔵庫の普及率(右目盛り)が90%に達する1965年には14g、そして大型家庭用冷凍冷蔵庫の普及率が80%に達した2010年には摂取量は10gを切り、2015年には男性9g、女性7.5gまでに下がっている。

文部科学省が公表している食品成分表から、アジ開き干しの塩分%を1954年、1963年および2005年の標準分析値を図中に書き込むと、それが明らかに食塩摂取量と連動していることが分かる。干物といえども今や冷蔵庫に保管する時代になっている。いかの塩辛塩分量の変遷を見ても同じ傾向にある。塩味の濃い食品よりは薄い食品の方がおいしい。おいしいばかりではなく、減塩の推進は日本人の健康増進にも貢献した。

健康の増進

日本人の三大疾患は、悪性新生物(がん)、心疾患、脳血管系疾患といわれ、このほかに死亡率が高い疾患に肺炎、肝機能障害がある。また高血圧性疾患、糖尿病、高脂血症等の発症率は高い。

日本人のがん疾患の中で、食事に関係して注目したいのは胃癌である。1970年代特に北海道・東北・新潟・北陸等日本海側における死亡率は高かった。米飯と塩蔵食品、日本酒の摂取が多く、生鮮野菜の摂取が少ない食事内容だった。和田安彦(高知県立大学)のデータによれば、胃がんの死亡率と電気冷蔵庫普及率との間に強い相関性があるという(図1.16)。実際、1960年をピークに胃がん死亡率は低減している。食品の低温保存が健康におよぼした影響は大きい。

また、食塩の摂取量と高血圧症との関係もよく調べられていて、食塩の摂取量を控えることは動脈硬化、心不全心筋梗塞脳卒中、腎不全の予防にも良い影響を及ぼし、それが間接的に日本人の長寿を後押ししている。

厚生労働省は男性8g以下、女性7g以下を摂取目標値にしている。しかし、食品の冷却保存だけでは目標は達成できず、もうひとつの対策が必要となっている。

生鮮食料の流通拡大

コールドチェーンの整備は、食料を全国くまなく十分な量を届けることに貢献し、衣料・住居環境の充実とともに健康増進と長寿社会をもたらした。それまでの食事といったら、とりあえず米・麦・イモ類で摂取カロリーを満たすことに主眼が置かれ、魚や野菜で最小限のタンパク質、ビタミン、ミネラルを補給していた。

1965年からのコールドチェーン整備期はまた、1955年から1973年までといわれるいわゆる高度経済成長期と重なり、国民の経済力も飛躍的に向上し、それにつれ食生活も充実し、栄養摂取が第一とする時期を脱し、よりおいしい食品へのニーズが高まり、「美味しくなければ食品ではない」時代を迎えていた。

青果物の分野においても革新的な進歩があった。収穫後直ちに洗浄・冷却して青果物の呼吸を抑え、新鮮度を維持する「予冷」の技術である。葉物野菜のキャベツや白菜では出荷量の26%が、レタスでは72%が段ボール箱に収納し真空冷却、差圧通風冷却、また強制通風冷却方式によって急速に冷却される。アスパラガス、セルリー、ニラといった呼吸量の大きな野菜では、予冷なしに長距離流通することは不可能といってよい。玉葱、長芋、ニンニクなどの根菜類でもその20~40%は冷蔵貯蔵して新鮮度を保つ措置を講じている。

果実についても進歩があった。甘くて歯触りの良いリンゴ、みずみずしいナシやミカン、甘いが軟弱なイチゴ、収穫後人工的に冷蔵倉庫の空気組成を変え、二酸化炭素を増し、酸素を減じ、エチレンガスを吸着することによって呼吸を調節し、賞味できる期間を大幅に延長することができた。CA貯蔵(Controlled Atmosphere Cold Storage)である。リンゴでは最大9か月の保管が可能となっている。

旬のおいしい魚介類を一年中食べたい。新鮮な近海カツオ・マグロ、養殖マダイやブリは産地から消費地に翌日には届けられ、刺身として食卓に登る。油の乗ったサンマやサケ、グリコーゲンリッチなホタテ貝は、その最もおいしい時期に漁獲される群れを急速冷凍してしまう。冷凍サンマは翌夏まで保管しても十分おいしい焼きサンマとして賞味できるし、冷凍ホタテ貝柱は冷凍食品としていつでも購入することができる。

鶏卵の保存法も劇的に変わった。これまでの鶏卵といえば常温保管を前提とし、生食の賞味期限も夏は16日、冬は58日、春と秋は25日としていた。しかし購入後は冷蔵庫に保存することがどの家庭においてもあたりまえとなり、鶏卵生産業協会は現状を追認し、その賞味期限を、年間を通じて25~10℃保管で21日と変更せざるを得なかった。因みに10℃では57日間生食可能という12)。

(6)家電の進歩

家庭用冷蔵庫の普及

コールドチェーンの最終段階を担う家庭用冷凍冷蔵庫の普及によって冷凍食品は急速に家庭に入り込んできた。図1.17には1960年以降の家庭用電気冷凍冷蔵庫の普及率と冷凍食品の生産量のとの推移を同時に示した。

1980年に家庭用冷凍冷蔵庫の普及率が98%に達したのを契機に、それに支えられて冷凍食品の生産量は1990年までの10年間で40万とから70万トンへと急速に伸長した。冷凍食品の品質もJAS法の制定などもあり格段の向上を見せ、冷凍食品は安物でまずいというイメージが徐々に払しょくされていった。

そして、1990年以降もその増加の勢いは2007年のリーマンショック不況まで続いた。家庭においても、それまでの小型冷蔵冷凍庫から300ℓ以上と大型化し、最近では500ℓ以上の機種への買い替えも進んでいる。

図1.17には電子レンジの普及率をも重ねあわせている。このように家庭のキッチン革命、全自動洗濯乾燥機など家事における家電革命も浸透し、女性が安心して社会進出できる基盤が整い、それがまた冷凍食品やチルド食品の進化を促す。

凍ったままお弁当のおかずにセットできる自然解凍冷凍食品や主食系ともいえるおにぎり、うどん、ピラフ、スパゲッティの開発が行われ、また焼売・餃子、エビフライなどのメインディッシュとなる商品における企業間の厳しい開発競争もあって、スナックとしてはもちろん、夕食の主菜の座をも獲得するに至ったほか、近年は菓子類などデザートの分野まで進出している。

このような、食品メニューをすべて冷凍食品に仕上げてしまおうとする冷凍食品開発の勢いは、さらに冷凍冷蔵庫の大型化に拍車をかける。

冷蔵庫の大型化

食生活における社会的なニーズに応え、冷凍食品や冷凍冷蔵庫・電気調理器具の充実は、特に主婦の社会進出を強く後押しした。近年は冷凍冷蔵庫の容積は500ℓから600~700ℓとさらに大型化が進んでいる。

一般家庭の購買行動パターンからすると、週一回の休日に食糧をまとめ買いし、週日の購入はそれを補強するのに過ぎない。冷凍冷蔵庫の大容量化は、冷凍食品の多様化とともに、食事を準備するために必要な時間を得るための必須機器である。冷凍食品の価格には時間を節約するための費用が含まれているといってよい。即ち、根菜類の皮むき、魚介類の内臓や骨を切り分ける下ごしらえ、フライや炒め加熱といった調理に要する時間を短縮し、労力を大幅に軽減するのに威力を発揮する。

家庭用冷蔵冷蔵庫の機能を各社のカタログで比較すると、便利な機能の多さに驚く。もちろん大容量化の陰には、先進の真空断熱機構の採用や冷却温度の電子制御など省エネルギー・省スペース技術の採用はいうに及ばず、熱いものでも急速凍結可能な冷凍機制御設計、保管室を密封するまたは減圧にすることで食材の空気酸化を防止する、また食材の保管に適した5℃、-1℃、-3℃、-7℃の選択的利用、野菜類の乾燥を防ぎ新鮮さを保管する低温高湿度保管、そして清潔な製氷装置の組み込みまで、その機能は実に多様である。

電子レンジ

電子レンジも家庭の加熱調理用機器として普及した。食材の加熱においてもそうだが、冷凍食品の解凍用として使用する際には加熱温度ムラが生じやすい。電子レンジの欠点でもある。

マグネトロンから発射されたマイクロ波は導波管を経て庫内の壁に当たり、反射・散乱・吸収を繰り返しながら食材に浸透し解凍が進む。この際、電磁界強度が均一に食材に吸収されるのではない。電界強度の分布は庫内構造、食材の質量や形状によって変化する。そのため、食材によっては過剰に昇温する部分や温度が上がりにくい部分が生じるのは避けがたい。したがって、すべての食材を短時間で急速に均一に解凍することは難しい。

冷凍食品の長所のみを説明してきたが、冷凍食品の最も大きな弱点は実は「解凍」なのかもしれない。冷凍食品といえば、事前に解凍が必要であり、夕食のためには3時ころから必要な食材を冷凍庫から取り出し、台所の室温において解凍する操作が必要である。その時間帯に家庭にいれば少しはましだが、外出や外勤の場合は帰宅して解凍を始めたのでは調理に間に合わない。

また、焼売やコロッケといった小型の冷凍食品ならまだしも、数百グラムの肉の塊となると、朝から冷凍室から冷蔵室に移しておく必要があった。現在ではそのような悠長な食事の準備ができる家庭はめったにない。「お急ぎの時は流水で解凍してください」と書いてある冷凍食品もある。それほど、冷凍食品にとって解凍は泣き所なのだ。

現在の電子レンジはといえば、ターンテーブルや撹拌用ファンを付して加熱温度ムラを軽減するほか、マイクロ波の照射を間欠的に行うことで、段階的に昇温させ、極力解凍ムラを抑える工夫が採用されている。解凍の目安時間が食品ごとに例示されているが、好みの解凍状態に仕上げるには今一歩の改良が必要である。そうはいっても、「急速加熱」「調理加熱」「解凍加熱」の選択ができ、凍った食パンの解凍などは本当に上手にできる。

冷凍ピラフ・炒飯類、グラタン類は各食材が細かく比較的均一なこともあり、商品の説明書通りに加熱すれば、ほぼ完ぺきな解凍と加熱調理が可能である。

また近年は包装材料の一部が加熱初期に開口し、袋内部の食材が加熱沸騰し、その蒸気であたかも蒸し器による調理のように蒸し上げることのできる包装用袋が開発され、冷凍焼売などの短時間解凍と調理に威力を発揮している。

単なる食品の設計のみならず、解凍機器や包装容器などの周辺技術の総合力に助けられながら、現在では冷凍食品は毎日の食事に不可欠な食品として暮らしと密着し、さらに未来の食品として進歩を続けている。

オール電化

冷蔵庫、電子レンジ、オーブンレンジ、炊飯器、ミキサーなど電化製品もひとわたり普及した。近年はガス加熱調理器具に加え、IH加熱機器への転換も進んでいる。目指すところはどのような暮らしなのだろうか。

ひとつは、台所をきれいに清潔に保とうとする生活スタイルである。焼け焦げて煙が出たり、油や煤で汚れたり、また発火の危険がある機器や調理法が敬遠される家屋構造が背景にある。小学生でも安全に使える機器や装置も求められる。

もうひとつは、調理時間の短縮である。料理を楽しみながら作る階層は別として、短時間に多種類の料理を同時に調理するニーズに応えることである。そのための便利な調理器具が開発されてきた。