第2章 世界から集まる食材

食品冷凍技術の進歩は、国内外を問わず新鮮な食材を産地から消費地へ長距離輸送を可能にし、直接または間接に我われの食卓まで届けてくれる。そればかりではない。食品工場ではそれらを原材料として多様な食品に加工する。その結果、我われは好むと好まざるとにかかわらず世界の食材を口にすることになる。また、ことあるたびに、その食材の調達は世界の政治や経済の動き、その地域の天候や病虫害の発生など環境に影響されることを知らされてきた。

農林水産省のデータによれば、主要穀物小麦、大豆、トウモロコシの3品目の輸入総額は2006年で約6,000億円と主に米国からの輸入に依存している。それらを反映して、2015年カロリーベースで小麦の国内自給率は15%、大豆・野菜・果実で32%、油脂類で3%、畜産物で17%に過ぎず、満ち足りていると思われる魚介類にしても62%に過ぎない。わが国の食糧自給率といったら主要先進国では9番目と低水準にある。ゆえに、必要な食糧が必要な時に必要なだけ入手できる関係を普段から築き、維持することはわが国に課せられた重要な通商戦略なのだ。世界との友好関係が築けないことには、我われの暮らしも成り立たないことを肝に銘じよう。国と国、企業と企業との友好関係のうえに食糧輸入ビジネスが成り立っている。

冷凍食品に利用される魚介類、食肉や鶏卵、野菜や穀類はどのように漁獲・飼育・栽培され、どのような形態でわが国に搬入されるのだろうか。この章では水産物、食肉類、農産物について主要な冷凍食材をピックアップして、内外における生産事情とともに、その調達の現状を紹介する。

我が国における冷凍食品のデザインと製造に際しては、各地の多様な原料の中から、その冷凍食品に最も適した種類を選択することから始まる。

最新情報の収集に怠りなく、科学的知見と経験に裏打ちされた目利きたちが日夜世界中を飛び回り、実際目で見て、手に触れ、味を確かめ、臭いを嗅いで好適な原料の手配に奔走する。もちろん価格が折り合うことは前提だが。

彼らが国内外における食材の調達活動に際しては、それぞれの食品企業の品質保証や倫理・文化のバックボーンとなる単純だが食品関連ゆえの共通した信条がある。「よい食品は良い原料からしかできない」と。

2(1)水産食材

魚の生産と消費

鎖国政策がとられた江戸時代、閉鎖的社会構造のもとでは、生鮮食料の流通は地域限定的であった。周りを海で囲まれ、しかも寒流と暖流とが交わり世界的にも豊かな水産資源に恵まれている漁場が目の前にあるにもかかわらず、漁船の建造も制限され、そのため魚といえば前浜での漁に限定されていた。建国間もない米国が、鯨を追ってわが国近海まで進出していたのとは大きな違いであった。

確かに鮮魚の流通は限定的ではあったが、塩干魚、素干し、かつお節、佃煮やかまぼこ類など保存のきく加工品は既にこの時代、今日みられるその商品としての原型がほぼ出来上がり、浜から農村域へ、また都市へも供されている。昆布や肥料用の干しイワシ・ニシンにいたっては重要な広域的な交易品であった。

やがて開国し明治時代になると、国力の充実とともに、エネルギー資源や食糧資源の開発も国策として奨励され、輸送網の整備とともにそれは急ピッチとなった。欧州に後れを取った明治政府ではあったが、1885年初代内閣が発足する際、漁業に関する組織も水産局に昇格させ、水産行政もようやく近代化に向け始動した。

先ず、捕鯨とトロールにおける海外技術の導入があった。動力鋼船による漁業は沿岸から沖合へと漁場を拡大し、北洋までに進出するに至った。1930年代には漁船内における冷凍も実用化している。今日でこそ急速冷凍はありふれた技術となっているが、この時代に早くも「急速に凍結しないとよい冷凍魚はできない」ことを漁業関係者は認識していた。

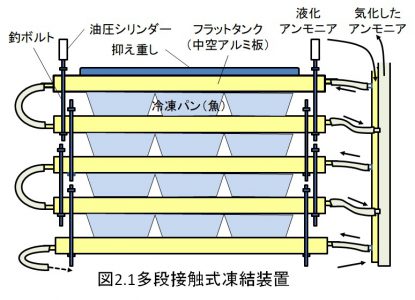

そのニーズが図2.1に示す独創的なフラットタンク型多段接触式船内凍結装置を発明させた。中空の金属板の中を冷却ブライン液や液化アンモニアなどの冷媒を通し、冷凍パンに詰めた魚を上下に挟み荷重して3時間程度で凍結する。

しかし、第二次世界大戦はわが国の漁業にも壊滅的な打撃を与え、戦後立ち直るまでにかなりの年数を要した。国は、沿岸の漁場は地元漁業者に任せ、中・韓、米・ソ・加など近隣国との漁業交渉をまとめて、水産企業を近海・遠洋漁業に導く政策を進めた。

近海のサンマ、サバ、イワシ、カツオといった多獲性大衆魚の供給が果たした役割は大きい。漁業、水産加工業の近代化が一気に進み、国民の魚需要にこたえた。国民所得が増えると、沿岸のマダイ、ヒラメ、ブリなど高級魚の需要が伸び、それにともない、乱獲による資源の減少が出始めた。それがこれら高級魚の稚魚放流事業や養殖の研究を促し、作り育てる漁業政策にも組み入れられた。

企業による漁船漁業は遠洋をめざし、クロマグロ、サケ、カニなど高級魚の漁獲を目標したのは、時代が求めた自由経済のうえから当然の成り行きであった。

先に米国におけるタラ漁業の発展や、わが国のマグロの漁船冷凍でも触れたが、遠洋漁業においては冷凍による長期保管技術が必須である。わが国の食品冷凍技術は実に漁船漁業によって鍛えられてきた。

漁業基地における魚保管のための大規模冷凍倉庫の建設も、冷凍魚の集積と地域への輸送基地として発展を遂げ、その後これら水産物の例をモデルとして、海外からの畜産物や農産物の輸入に際しても、容易にその保管技術の転移ができた。現在、国家資格である技術士の専門分野のひとつに、水産部門がある。冷凍冷蔵技術は食品衛生管理技術とともに、今でも水産部門が引き続きその技術発展を担っている。

200海里法が発効した1984年がわが国における海面漁業がピークであり、その生産量は1,160万トンに達したのもつかの間、30年後の2013年にはその1/3の370万トンまで落ち込んだ。主因は近海イワシ漁の極端な不振であったが、遠洋漁業におけるスケソウダラ漁場からの締め出しによる打撃も甚大だった(表2.1)。

わが国の海面漁業生産量は、2000年以降500万トンを切り漁獲量世界No.1の地位から転落した。必然的に海外から必要な水産物を輸入する立場になった。魚に従事していた技術者・技能者は海外駐在として、日本向けの冷凍魚の生産を指導する立場へと変身した。アラスカのベニザケ、タラバガニやズワイガニ、数の子や筋子、すけ子などの魚卵の生産、それに現地新設すり身工場の生産立ち上げ、等々慣れない英語で日本の消費者の要求に合致した形態と品質を維持するために苦闘した。

1960年代からの北アフリカにおけるタコ、東南アジアのエビ類の買い付けに加え、新たにノルウェーの大西洋サバと養殖さけ類、オランダのアジ類、地中海沿岸国や豪州の養殖クロマグロ、チリの養殖さけ等広範な買い付け活動が始まった。1983年の130万トンから、2013年には250万トンへと輸入量は倍増した。しかもそれらの内訳は、エビ、サケマス、クロマグロ、イカ、タコ、カニ、魚卵、スケソウダラすり身といった日本人にとってシーフードの基本食材ばかりである。日本人に人気のある魚は、近海には少なくなったことを示している。

近年の主な魚介類輸入金額を国別にみると、チリ、ノルウェーからの養殖サケと北米の天然サケ類、アジア諸国からのエビ類、太平洋地域からのマグロ・カジキ類、またロシア、北米からのカニ類にみるように世界各国からの輸入にはかなりの対価を支払っている。また、2001~2011年のわが国における一人一日当たりの魚介類摂取量は、直近10年間において、94gから72gへと25%も低下している。なおも低下に歯止めがかからない。2009年における一人あたりの供給量で比較してみても、日本は54gとポルトガルの61g、韓国の56gに次いで3位に甘んじている。

魚に特有の調理のし難さ、食べ難さや価格の割高感、特に食肉類と比較してみるとその傾向が明瞭である。しかし、回転ずしの盛況からは、日本人はシーフードが決して嫌いになったのではないことも窺える。新鮮で、妥当な価格が設定できれば、いつでも上昇に転ずる可能性があることは確かだ。以下カニ、サケ、マグロ、サケ、タラなど主要な魚介類について生産の実態とともに冷凍の役割を紹介する13)。

かに

新鮮なカニを茹でて食べる。特有の香味としなやかな肉の食感。このおいしさを冷凍してどれだけ保存できるか、腕の見せ所である。国内産のカニなら、「タラバガニ」、「ズワイガニ」、「ワタリガニ」と種類を問わず、獲れたてをすぐにボイルし、冷水冷却後チルドで全国に輸送できるので、わざと冷凍するまでもない。日本人は新鮮なゆでがにのおいしさを良く知っているので、冷凍して少しでも品質が劣ったものに対する評価が大変厳しい。高額なシーフードゆえになおさら厳しい。

死んだカニ、特に冷水性のカニでは筋肉がすぐに軟化・断片化し、さらに放置すると殻の関節部分から黒変が広がる。このようなカニは茹でても不味い。それゆえ、カニの冷凍食品を製造する場合、死んだカニを原料として使わないことは不文律であった。生死の判定は口器まわりの触手が動いているかどうかによる。

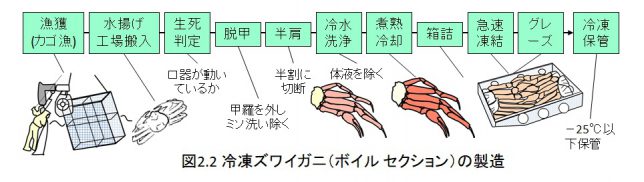

北米産ズワイガニ半肩(セクション)製品の凍結を図2.2に示す。また、それを原料としたズワイガニポーションの国内加工についても紹介する。

角型の網かご(ポット)の中に餌を入れ、漁船が漁場海底に沈める。4から5日後に引き上げ、漁船の艙内に海水を張りカニを生かしたまま工場に搬入する。活きていることを確認し、甲羅を剥いで左右に半割する。このセクションからミソなど内臓をブラシ洗浄し、体液を冷水に漬け洗い流す。直ちに海水にてボイルし、冷水冷却後箱に詰め、蓋をせずに-40℃エアブラストまたは液体窒素急速凍結する。箱の側面にも穴が開いていて、内部まで冷気が循環できるようになっている。凍結が済んだら、冷水を噴霧グレーズし、セクションを相互に氷で密着させ、輸送中に脚折れしないようにする。近年は-40℃送風凍結法を採用しているが、かつてはボイルホール(一尾丸殻付)、セクション(半肩)は-18℃に冷却した食塩水ブラインに20分ほど浸漬して凍結するブライン凍結していた。液体浸漬法なので、凹凸が多く不定型な殻付カニを素早く冷凍するのには極めて有効である。しかし、いかんせん濃厚食塩水に浸漬するのだから、液温が-10℃に上昇するなどブライン温度管理が甘いと、殻を通してカニ肉に塩分が侵入するので塩辛い。

ボイルせず生冷凍する場合は、冷水洗浄後、黒変防止のために0.3%亜硫酸水素ナトリウム水溶液に数分浸漬したのち凍結する。生ガニの場合は冷凍すると、ボイルガニに比べ一層脚が関節部から折れやすいので、その対策が欠かせない。

輸入した生冷凍カニの脚がすべて肩から外れている場合がある。グレーズが有効である。セクションを個別にシュリンク包装してから凍結する場合がある。

個別凍結の代わりに冷凍パンに生のセクションをぎっしり並べ、半分の深さまで清水を注ぐ注水凍結によって、輸送中の損傷を防止する方法もとられる。輸送重量が嵩むのが難点である。

このようにしてわが国に輸入された冷凍ズワイガニセクションはそのまま販売されることもあるが、通常はこれらを素材として消費者が食べやすいように、一部殻を剥いだ製品、殻から肉を取り出した製品など種々の形態に2次加工される。

図2.3中央のハーフセクションを基本素材として、例えば図右のハーフポーションに加工する。まだ凍ったまま爪部は円盤ナイフで縦に2つ割にする。第二関節部は片面の殻のみ切れ目を入れて外す。直ちに再凍結する。完全に解凍してしまうと品質低下が激しい。手早く加工することがポイント。

もうひとつは、図2.3左のように第二関節基部の周囲を殻だけカットする形態で、この冷凍食品を解凍後食べる時に、A→Bのように棒肉だけを殻から引き出す。ボイル品もあるが、生ズワイガニの刺身やしゃぶしゃぶ用として考案された。

タラバガニやワタリガニの加工においてもズワイガニとほぼ同様な加工法が採用されている。

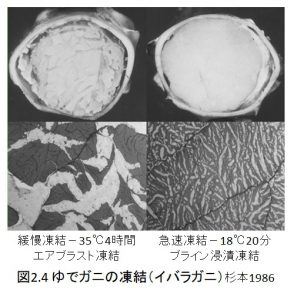

良い冷凍カニに仕上げるコツは何か。急速凍結および緩慢結したカニ肉の組織を顕微鏡で観察した(図2.4)。上は殻付脚肉を輪切りにし、表面を鋭利なナイフで仕上げた断面である。右の急速凍結の場合は肉表面が平滑であるのに対し、左の緩慢凍結では表面に大きな氷結晶が成長し、筋肉の束も分離し、滑らかさが失われている。

これの断面の切片を顕微鏡にて倍率80倍で観察すると、急速凍結では微細な氷結晶が細胞組織内にとどまっていることが分かる。このようなカニ肉は、解凍しても液汁はカニ肉に再吸収され、しなやかでおいしいカニ肉が復元できる。

一方緩慢凍結では、細胞の内から外へ浸出した水分が大きく成長し、その氷結晶の跡がみられる(図2.4左下)。氷の結晶の成長および濃縮された液によって筋肉組織が機械的および化学的に損傷され、解凍すると液汁を保持できず流出する。保管温度が-25℃より高くさらに温度変動が加わると、氷結晶はさらに成長する。

カニ肉の水分はマグロ赤身肉の70%に比べても82~84%と高いうえに、冷水性のズワイガニでは特にタンパク質も脆弱で、冷凍処理に弱い。緩慢な凍結と-15℃付近での保管でしかも温度の上下動が大きいと、解凍時に液汁がカニ肉に再吸収されず、うま味がドリップとして抜け、肉はあたかもスポンジのようになってしまう。市販冷凍カニ商品を調査すると、スポンジの程度が著しいものから軽微なものまで種々販売されている。まさにカニの冷凍を制する者はすべての食材の冷凍を制することができるといってもよい。

調理冷凍食品にはエビやカニなど一ランク上の素材を使った商品も多い。市販のかに焼売、かにコロッケ、かにピラフなどを調査しても、カニ肉の混合比率が低いこともあり、高級感のある商品は少ない。それにしてもカニの香味が少ないのが欠点である。

これら冷凍食品用には、ズワイガニの肩から採取した精肉も用いられるが、採取法が問題なのか、風味は弱いうえにカニ肉に特有の赤色肉が含まれていないので、外観にも華やかさに欠ける。棒肉を使用することで、いかにもカニ肉を使用していることが強調できる。この点からは、同じズワイガニに属するベニズワイガニはやや水分が多いものの香味はほとんど変わらないうえに、ズワイガニよりも安価なため冷凍食品原料として広範に使用される。

えび

エビの仲間は、遊泳性エビと歩行性エビとに大別される。歩脚と遊泳脚を持つ遊泳性えびの代表コエビ類は1,700種、うちクルマエビ科の種類はおおよそ120種といわれる。国産のクルマエビ、東南アジアのブラックタイガー、南米、アジアのバナメイは代表的なクルマエビ科の種である。

1970年代初期にブラックタイガーの養殖が台湾で開発され、養殖技術は急速に広がり1980年代中ごろには東南アジアの地域にも普及した。現在では高成長、抗ウィルス性の南米原産バナメイがブラックタイガーにとって代わり、世界の養殖エビ生産量327万トンの70%を占め、一躍主力養殖種にのし上がっている。

養殖産業の発展とともに、養殖エビを原料とすることにより鮮度の良いエビが年間を通じ継続的に生産できるようになった。えび加工工場では隣接する自前の養殖池から、また近隣の養殖池から、計画的に入手できるためである。

エビ類の商品規格サイズは、重量1ポンド(454g)に何尾のえびが入っているかによって表示する。例えば41/50であれば、1ポンド中に41~50尾までの間の尾数であることを示す。エビの国際規格である。また、加工の形態には、有頭(heaad on)、無頭(headless)、背ワタ付むき(PUD, peeled undevein)、背ワタ抜きむき(PD, peeled devein)、背ワタ抜きボイル(CP, cooked and peeled)、尾付むき(PDTO, peeled and devein and tail on)があり、国際的な略語となっている。

図2.5には旧来からの標準的な冷凍えびの形態である無頭31/40サイズの1.8kgアイスブロックを示した。金属製の冷凍パンに図のように無頭えびを並べ、清水を注入して接触板式凍結装置で急速後、アイスグレーズを施した商品である。通常は化粧箱に入れ、マスターカートンに詰めて出荷する。氷の中に埋まっているので輸送中の破損もなく、また氷の持つ冷熱のため、輸送中の不慮の温度上昇にも対応できる。製品のコンテナへの積み替え時、フォークリフトなど迅速な作業が必ずしも整備されていない熱帯地域などにおける輸送を考慮すれば、アイスブロックは外気温の変動に強い安全な冷凍水産物である。

しかし、近年の生産・輸送設備の最新化には目を見張るものがある。アイスブロック単一製品の生産から脱皮し、一尾ごと個別に冷凍したIQF(individual quick frozen )商品の生産比率が増えていることが注目される。そもそもアイスブロックを輸入し、国内で解凍してからリッパックする、また各種の形態に2次的に加工する際、その氷漬け形態が災いして、解凍に時間を要し、その間に品質も低下する欠点が気になりだした。現地でIQF化してしまうのが、一回の凍結で済み、品質上も好ましい(図2.6)。

このようなニーズのもと、連続IQF凍結装置を競って導入した。日本と異なり電力事情もよくないので、大容量電力を使用するエアブラスト式凍結装置以外に、液化窒素を用いたIQF装置が導入されている。しかし、それが結果的には品質の良い急速凍結エビの生産につながり、わが国の市場においてもワンフローズン商品として高い評価を受けることになる。

IQF製品はエビ商品に新たな付加価値をもたらしたことが契機となり、輸出国で2次的に生産される形態の商品、つまりてんぷらやフライ用の尾付むきえびのIQF品の生産を手掛ける工場が増えた。単に頭や殻を剥いた形態から、背ワタを抜きさらに腹部に切れ目を入れて伸ばした製品や蝶開きした製品の加工も手掛けるようになった。近年は、割安な人件費を活用して、バッター・パン粉付けしたえびフライ用省人化生産ラインを設置した工場も建設された。

いか

イカはシーフードの脇役である。主役にはなれないが、いかさしなどの生鮮品、裂きいかや燻製、いかの塩辛などの加工品として、現代の食生活に深く入り込んでいる。2013年の水産統計によると漁獲量22万トン、輸入量15万トンと、例年35~40万トンが原料として供給されている。最も資源量が多いのは「スルメイカ」の種類であり、次いで「ヤリイカ類」、「コウイカ類」である(図2.7)。

魚介類の例にもれず、最も漁獲量の多いスルメイカは「真いか」とも称され、身近なイカとしてその用途は広い。資源量が少ないコウイカ類は、高価なためむしろ生食用やてんぷらなど惣菜用に供され、加工用にされることはまれである。

イカ肉はタコ肉同様、冷凍に強いといわれるが、果たしてそうだろうか。生いかから調理したいか刺身と、冷凍いかから調製した冷凍いか刺身を食べ比べしてみる。後者は2度凍結したためか、水っぽくお世辞にもおいしいといえない。1回凍結品なら、後者よりまだしも、前者には比べようがない。

スルメイカの筋肉(胴肉)組織は2種類の筋繊維が層状に重なって高密度の筋肉構造を形成しているので、冷凍しても身崩れするようなことはない。しかし、元来水分が79~81%と高いので、少しの凍結損傷を受けても、その水分をすべて筋肉内に保持することができず、筋肉外に出さざるを得ない。

コウイカ類ではさらに水分が83%と高く、とても冷凍には耐えられず、元の生鮮の状態に復元することは大変難しい。イカは冷凍しても大丈夫というのは過信であり、せめても調理・加工においては、冷凍は1回だけにとどめるのがよい。新鮮なコウイカ類は冷凍せず、生鮮で流通した方がその価値は高い。実際食べ比べしてもその差ははっきりと判別できる。

それにしても、イカの真っ白な肉は変色が極めて少なく、食材としても優れて有用であり、コストパフォーマンスもよい。例えばシーフードミックス。アサリ・エビ・イカの各ピースが彩りよく、イカの白さが他の食材の色彩を良く引き立てる。イカが各種の料理に用いられる所以である。また使い勝手を考慮して、それ用の形状に仕立てられている。代表的な冷凍食材の形態を図2.8に示す。

漁船内で冷凍パンに並べたブロック凍結品は、イカ素材の基本形態であるが、解凍の煩雑さから、必要な数量だけ解凍して利用可能なIQF仕立て品も増えている。

内臓や脚を除いたIQF品も多い。さらに、センターから切り開き、剥皮した「開き(べた)」、これを平板状にカットした「プレート」もある。また、鰭(耳)を外し剥皮した「チューブ」があり、これを細断して刺身用やリングフライ用などに利用する。「開き」や「プレート」をさらにダイス状や細長角にカットしたものや鹿の子模様を施したカット品もあり、用途に応じた形状品が製造され、それぞれが冷凍食品の素材になっている。イカを原料とする代表的な調理冷凍食品として「いか天ぷら」がある。家庭では調理の難しいイカのてんぷらを衣はカリッと、肉は柔らかく噛み切りやすく仕上げ、発売当時にはその出来栄えが喝采を浴びた。

ほたて

魚介類にもその食べ時、いわゆる旬(しゅん)がある。寒ぶり、寒しじみ、春のあさり、夏だこ、油の乗った秋刀魚や秋鮭・・・などなど。産卵を終え、餌をたっぷり食べて筋肉や肝臓に栄養を蓄えた時期にあたり、またその時期に群れを成して押し寄せることが多い。そのおいしい時期の原料を選んで冷凍保管することは良い冷凍品を製造するうえでの鉄則である。

図2.9には松島湾産のカキおよびサロマ湖産ホタテガイ可食部のグリコーゲン含量の季節的な変化を示した。グリコーゲンにはスープのとろみを増し、うま味が口の中で持続し、おいしさを補強する機能がある。

カキでは5月の9%から急速に減少し、8~9月にはほとんど消失する。しかし、10月から1月にかけて徐々に回復する。すなわち、産卵期の夏に身痩せし、冬には太るという周期を繰り返している。英語でRの付く月、つまり9月から翌年4月までがまさに旬である。カキとは対称的に、ホタテガイは6月~9月にグリコーゲン量が5~6%と高く、また呈味性アミノ酸やイノシン酸も最大となる。夏季が旬である。このように栄養成分が増えると、相対的に水分特に自由水が減少し、結合水の比率が上昇することもまた、冷凍による損傷を軽減することに役立っている。

ホタテはわが国の数少ない輸出水産物である。剥き身から外套膜、内臓、生殖巣を外し、取り出した貝柱は冷塩水にて砂を除き、トンネルフリーザーなどによりIQF凍結し、清水グレーズ処理したのち、密封して冷凍保管する。

近年はほたて貝柱の冷凍食品も出回っている。貝柱の凍結点は、糖やエキス成分が多く含むため-2℃と低いので、さしみ用として解凍するにはまだ半解凍の-4℃程度になったら、素早くスライスした方がよい。

まぐろ

マグロは今日本人が最も好む魚である。真っ赤な色合いと濃い風味、小骨のない食べやすさ、そしてその流麗な姿から魚の帝王の名に恥じない。今では世界のマグロの7割を日本人が食べる。マグロ属には「クロマグロ(ほんまぐろ)」、「大西洋クロマグロ」、「ミナミマグロ」、「メバチ」、「キハダ」、「ビンナガ」の6種が棲息している。この順に赤色が濃いうえに風味もよく、またトロの部分も多く価格も高価である。資源が減少していて、地中海からは大西洋クロマグロ、豪州からはクロマグロの蓄養ものがチルドで輸入される。

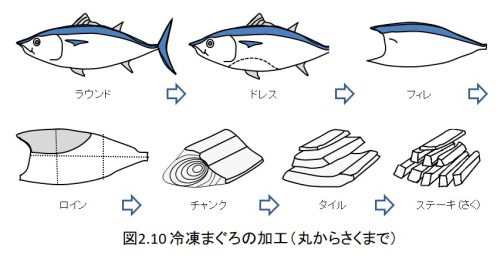

近海や遠洋漁場からは-55℃に保管される超低温冷凍まぐろが搬入される。冷凍および解凍技術の発達により、生鮮まぐろと遜色のないおいしい冷凍まぐろを味わうことができる。冷凍まぐろからのサクの加工を図2.10に示した。

はえ縄漁などで漁獲されたマグロは船上で直ちに頭、えら、内臓、鰭を除き、ドレスの形態で超低温冷凍する。国内搬入後加工業者は凍ったままドレスを縦に半割、四つ割にし、背骨、皮、血合い肉を削り取り6~8分割するとチャンクとなる。

すし店や専門店ではチャンクを解凍し、切り分けて客に提供する。量販店用にはさらに冷凍タイル(かわら)や冷凍ステーキ(さく)まで分割する。

冷凍まぐろの解凍はその鮮度によって大幅に異なる。活きて船上に取り込まれるほどの鮮度の良いマグロをすぐに凍結すると、筋肉運動のエネルギーATPがまだ多量に筋肉に残ったままになる。このような高鮮度冷凍まぐろ肉を急速に解凍すると、-3℃付近でATPは一気に分解し、その時のエネルギーで筋肉を収縮させ、液汁が流出して身は硬く、全く美味しくない。急速凍結と超低温保管の副作用ともいえる。それゆえ、高鮮度冷凍まぐろの解凍に際しては、ATPを急速に分解させず、徐々に分解させるのがコツで、そのため冷蔵室でゆっくり解凍させる。

一方、死んで船上に上がってきたような鮮度が低いマグロでは、海中で散々暴れてエネルギーを使い果たし、もはやATPは残存していない。そのため、急速解凍しても筋肉が縮むこともない。乳酸も多量にできているので、筋肉のpHも低い。pHが6.0以下と低いマグロ肉では、赤い色素タンパク質の変色も速く、また保水力も低下するので、高鮮度品とは逆に、素早く解凍しなければいけない。場合によっては、温塩水中で急いで解凍することも勧められている。

さば

国産のサバのほかに、ノルウェー産サバ53,000トン(2013年)が輸入された。「大西洋マサバ」は太平洋産の「マサバ」に比べ、背の模様が太く、くっきりとしているのですぐに区別できる。

ノルウェー沖漁場では秋には脂の乗った大西洋マサバが北部海域から南下してくる。中には脂肪が30%を超えるものも出てくる。旋網船で漁獲後、直ちに0~-1℃に冷却した海水に投入して急速に冷却する。カツオ同様遊泳魚のサバも漁獲時に体温が急上昇する。冷却海水で冷却し、しっかり鮮度を維持する。港では漁艙から真空ポンプを用いて迅速に魚体を傷めずに水揚げし、陸上工場にて選別後、-40℃の凍結室内でエアブラスト急速冷凍する。

魚類を「赤身魚」と「白身魚」に区分することがある。マグロ、カツオ、サバは赤身魚に属する。赤身魚の筋肉には、高速遊泳を支える赤色タンパク質ミオグロビンが多く含まれるので、普通筋・血合筋ともに赤い。大型魚ほどミオグロビン量が多く、かつ筋繊維も太い。

そのうえ、旬の時期には脂肪含量が高まり、水分特に自由水が相対的に低くなる時期でもあり、冷凍しても凍結による筋肉のダメージは少なく、適切な冷凍をすれば、十分さしみ用として利用できる。

ブリも赤身で高速遊泳魚の一種である。しかし、冷凍されることはほとんどない。天然の寒ぶりにしても養殖ぶりにしても、漁場から食卓まで短距離のため、鮮度の良い生鮮魚が入手でき、改めて冷凍保存の必要性が低いためである。

もう一つの理由は、普段から生鮮魚を食べなれていると、いかに急速冷凍したブリといえども、冷凍のダメージをすべて隠しきることができないので、舌の肥えたユーザーからの評価はどうしても低い。近年は、養殖ブリを活け締めにし、マグロ並みに超低温冷凍することにより、海外におけるぶり刺身のニーズに対応できるようにはなってきた。

いつも冷凍まぐろを食べ慣れていると、たまに食べる生まぐろの肉質のねっとりしたおいしさに驚く。冷凍まぐろは品質が向上したといっても、食べ比べるとその水っぽさが気になる。高水分の白身魚の場合は、マダイ、ヒラメにせよ、赤身魚に比べ耐凍性に劣るため、先ず冷凍魚を刺身として利用することはほとんどない。加熱調理をすれば差がつかないものの、生食すれば冷凍と非冷凍との差は歴然である。まだまだ、冷凍技術開発の余地は多い。

さけ

サケ類は白身魚か赤身魚かいずれであろうか。回遊魚なのに高速遊泳を敬遠しているため、血合い筋もあまり発達していない。また、普通筋にはサケ特有の脂溶性のカロティノイド色素が含まれているので赤く見えるが、赤身魚に特有のミオグロビンは多いのか少ないのか判然としない。

サケ類特有の問題として、天然サケ類には有害な寄生虫が寄生しているため、昔から生食の習慣がなかった。やむを得ず、塩蔵や冷凍魚を食べ続けてきた。ところが、近年寄生虫フリーの養殖さけが出回るようになった。最初の頃はほとんど切り身用として使われていたのが、いつのころからか、すし店では「海産ニジマス(トラウトなどと称されている)や「大西洋サケ」の生鮮品を客に出すようになった。食感も滑らかで、冷凍ものよりは断然おいしく、人気のメニューになっている。

30年前まではサケのスタイルといえば、鰓と内臓を除いたセミドレスといわれる尾頭付の仕立てがポピュラーであった(図2.11)。サケは一尾丸のまま新巻鮭としてお歳暮などに利用されていた経緯があって、このスタイルから抜け出せなかった。しかし、一尾丸ごと頂いても処理に困る核家族時代においては、どうせ切り身として販売させるものなら、素材としては頭を落としたドレスまたはフィレーで十分となってしまった。

冷凍ドレスは凍ったままバンドソーで縦に真っ二つに機械切りしてから切り身に切る。中骨がついても目をつぶる。家庭で焼いて食べる際に箸で取り除けばいいんだろうという発想で、生産性もよくなった。

最近ではさけ切身も機械でカットする時代である。サケ科魚類の骨は、他の種類に比べ柔らかなのが幸いして、半解凍でも回転する丸刃でサクサクと、1枚40gなどと規定の重さに揃えて切っていく。職人が減ったのでITに頼らざるを得ない。

たら

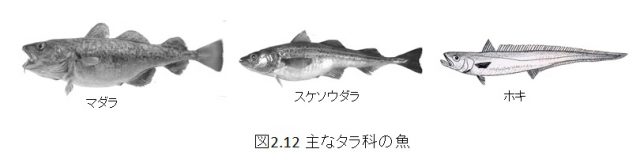

タラ類も種類が多い。タラ目(もく)の魚にはメルルーサ類、マダラ・スケソウダラ・コマイ・ミナミダラが属する「タラ」類、またホキが属する「マクルロヌス」類、および深海性の「ソコダラ」類に分類される(図2.12)。

とりわけマダラは白身魚を代表する魚である。中層から底層にかけて棲息し、泳ぎも素速いとは言えないが、発達した白色筋肉を使った瞬発性のある摂餌行動ができる。赤色たんぱく質ミオグロビンが少ししか含まれていないので、タラ肉を加熱すると真っ白に仕上がる。少脂淡白な味なので、フライにしソースを添えて、また鍋料理としてポン酢で味を強化して食べる。

タラ肉を煮沸すると筋節が容易にバラけてくることから、タラ類などの白身魚は「デンブ型」の筋肉、それに反してカツオやマグロ、サバは加熱すると硬く固まるところから、「鰹節型」筋肉といわれる。両者の特徴をよくとらえている。

タラの加工は、棒だらや塩だらなど保存性を重視した種々の加工法が発達したが、伝統的素材は必ずしも現代の食事に適しているとはいえなくなっている。

冷凍はどうだろうか。タラ類は水分が多いため、耐凍性に劣る。すなわち、凍結後解凍すると、スポンジ化する傾向があり、保水性が低下し、素材としては必ずしも良好とは言えない。この欠点を改良したのがマダラの塩水漬けである。濃い塩水に漬けこむことでタラ肉から余分の水分を特有の臭みとともに取り除き、ぶよぶよした生肉をしっかりした肉質に変えてくれる。

塩水漬けしたマダラのフィレーや蝶開き品を冷凍保管し、需要に応じて「塩鱈」として出荷する。これを塩抜きして、なべ物やフライ用として利用する。マダラ特有の白くて太い筋繊維が残ってしっかりした食感、くせの抜けた風味とから、利用価値は高い。この塩水漬け冷凍素材は「ぶわだら」と呼ばれる。

近年は、ニュージーランドとオーストラリア近海に棲息する白身魚としてホキが注目された。尾鰭が先細型なのが特徴であり、資源量も豊富なところから開発が進み、蒲鉾原料としての冷凍すり身として、また白身魚フライ原料として利用されている。

漁獲後新鮮なうちに切り身にし、バッター・パン粉付けした冷凍食品は日本にも輸出される。新鮮な生の原料を使い、凍結処理は一度なので、タラ肉の損傷を最小限に抑えることができる。二度凍結より柔らかく弾力のある食感が得られる。

太平洋北部、ベーリング海、北海道沿岸には資源量が豊富なスケソウダラが棲息している。マダラに比べ高水分で鮮度落ちも速く利用しにくい魚であった。それが急速凍結と深温冷凍保存の技術発達により、現在では魚素材として世界中で広く使用されるようになった。

特に、スケソウダラフィッシュブロック(図2.13)は現在では世界的に重要な産業素材となっている。新鮮なスケソウダラを三枚に卸し、表皮を除いてフィレーとし、キャンドリング法により寄生虫や異物を除く。骨や内臓の黒皮も丁寧に取り除く。フィレーを10kg容量の金属のパンに重ねて詰め込み、加圧凍結するとフィレーブロック(フィッシュブロック)が出来上がる。図に見るように凍ってエッジの効いたフィッシュブロックはキラキラと輝きまるで大理石のようである。

これを食品工場にて規定のサイズに凍ったまま切り分け、フィッシュバーガーやフィッシュフライ、フィッシュスチック、フィッシュポーションに加工される。

2(2)魚肉すり身とかまぼこ

かまぼこ製造の革新

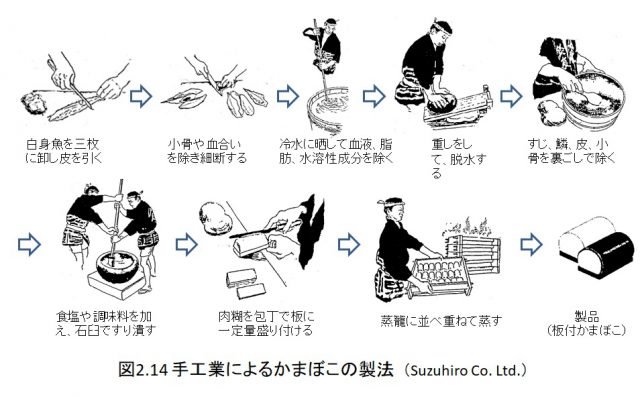

冷凍魚肉すり身とは、板付きかまぼこ、かに風味かまぼこ、さつま揚げなどのかまぼこ類や魚肉ソーセージを製造するのに必要な主原料である。一般に市販されることはない。かまぼこの伝統的な製法を図2.14に示した。グチ、エソ、タイ類といった近海の白身魚を身卸し細断して皮や骨を除き、水晒しをして脂肪、血液、水溶性タンパク質を除き脱水すると水晒し脱水肉となる(図上段)。これに食塩、調味料を加えて石臼でよく擂りあげたペースト状の塩摺り肉を整形し、蒸す・焼く・揚げるなど加熱すると、それぞれかまぼこ、ちくわ、さつま揚げができる。

かつて、かまぼこは日持ちしない商品だった。製造業者は毎日早朝から市場で原料魚を仕入れ一連の作業に取り掛かり、昼ごろまでには製品を作りあげなければならず、そのうえ魚臭が鼻を突く劣悪な環境の中、連日きつい作業を続けていた。

それが1960年代、水晒し脱水肉に糖類を添加して凍結する「冷凍すり身」が開発されて以降、図の前半の工程を省くことができるようになった。購入して冷凍庫に保管している冷凍すり身を解凍し、いきなり後半の工程に進めばよい。冷凍すり身は業界にとってまさに救世主となった。

冷凍すり身の開発

冷凍すり身の開発が蒲鉾業界の近代化のために果たした役割は大きかった。しかし開発の動機はもっと大きなものを目指していた。

北日本近海からベーリング海にかけてはスケソウダラが棲息している。資源量が膨大にもかかわらず、マダラに比べ水っぽく肉質も弱いため利用価値は低かった。北海道立水産試験場の西谷喬助のグループはこの未利用資源の用途開発の研究を進め、当時不足気味であった魚肉ソーセージやかまぼこの原料魚として利用できないか研究していた。1955年、西谷は新潟市の蒲鉾工場を見学し、生鮮スケソウダラからは高品質のかまぼこができることを知った。しかし、難題は脱水肉をいったん冷凍すると、冷凍保管1か月もしないうちにかまぼこを作る能力がなくなってしまうことであった。北海道から日本全国の蒲鉾業者に年間を通じ安定的に供給するには冷蔵ではなく、どうしても冷凍原料として開発することが必須だった。

脱水肉の主要タンパク質である筋原線維タンパク質は塩溶性であり、塩を加えて擂ると主成分ミオシン分子が溶けだして糊状となり、これを加熱するとゴム状で弾力のあるかまぼこに変身する。しかし、脱水肉や塩擂り肉をそのまま凍結するとミオシンが変性してかまぼこを形成する能力を失ってしまう。

西谷は、ある日スケソウダラから作ったソーセージ用の塩摺り肉が余ったので、凍結保管し、後日解凍してソーセージに加工したところ、十分かまぼこになることに気付いた。「ありふれてはいるが、砂糖が変性防止に実に有効であることを知った」と述懐している。こうして、水晒しにより筋原線維タンパク質を濃縮させ、その脱水肉へ糖類を添加することが、タンパク質の冷凍変性防止という世紀の発明につながった。1962年特許登録となった。かまぼこ業界にととまらず、産業界にもたらした経済効果は莫大であった14)。

糖や糖アルコールなど冷凍変性抑制剤は、タンパク質を主体とする食品の冷凍変性による食感の劣化を防ぎ、自然なテクスチャーを維持できる食品をもたらした。この開発を契機に、冷凍科学は長足の進歩を遂げ、冷凍食品の発展に弾みをつける画期ともなった。

漁船における生産

製法の開発からわずか10年後の1970年代には、北海道を中心とする陸上施設および北太平洋、ベーリング海における漁船内工場併せて、冷凍すり身の生産量はスケソウダラを原料として40万トンに達した。アラスカ州ブリストル湾には十数隻の日本の大型加工母船、トロール船が出漁し、無尽蔵とも思えるスケソウダラを漁獲し、新鮮なうちに冷凍すり身に加工した。食品の製造に共通することではあるが、グレードの高い製品は新鮮な原料からでなければ得られない。

スケソウダラ冷凍すり身の製造工程を図2.15に示した。陸上基地で生産されるすり身でも、洋上すり身でも製造の基本はほぼ同じである。原料魚の表面を良く洗浄したのち、頭部を切断しフィレーマシンにて三枚に卸す。この際、血液や内臓が混入しないように、回転する円盤ナイフを調整する。内蔵に含まれる魚の酵素群はすり身となるタンパク質を分解損傷させる。

その後、回転式のドラム採肉機に掛けると、円筒型ドラム表面の穴から内部に肉のみが採取でき、皮は機外に排出される。採肉後、数倍量の清水を加えて撹拌・水切りする。この水晒し処理を数回繰り返すことにより、蒲鉾製造に不要な水溶性区分(たんぱく質、アミノ酸、血液成分、アミン類、内臓酵素)、脂肪などが除かれ、筋原線維タンパク質の純度が増す。

次に、リファイナー(回転篩)により腱(すじ)や小骨、鱗など夾雑物を取り除き、これを脱水すると、真っ白な脱水肉が得られる。脱水肉に冷凍変性抑制剤として、砂糖・ソルビトール(5~9%)、ポリリン酸塩(0.2~0.3%)を添加してよく混合する。その後、ポリ袋に充填し冷凍パンに入れてコンタクトフリーザーで急速凍結する15)。

工程上もっとも大切なことは、魚肉の温度を10℃以下の低温に保ち、タンパク質の熱変性を極力抑えることである。暖海性のグチなどと異なり、冷水性底棲魚のスケソウダラは北海の低温域でも活動できるよう元来低温で活性の強い酵素系を持っていて、そのタンパク質は温度上昇に弱い。冷凍すり身は、-25℃以下の冷凍倉庫に保管することもまた重要である。

主原料はスケソウダラという自然界に棲息する魚類である。餌となるプランクトンを求めて海中を垂直移動するし、成熟魚は年一回産卵もする。いつでも同じ生理状態にはない。このような季節的な摂餌や産卵の行動は肉質にも影響する。例えば、肉のpHにも季節変動がみられ、pHが高い時期には水晒し肉の脱水がうまくいかず、生産のネックになることがしばしばである。また逆にpHの低い時期には脱水はしやすいものの、肉質は必ずしも最良とならないなどの特徴がある。

これまでスケソウダラを原料魚として冷凍すり身の製造工程を説明したが、メルルーサやホキ、イトヨリダイといった魚からも冷凍すり身が生産される。魚種によりそれを構成するタンパク質の生化学的な性質が微妙に異なり、それがまた種特有のプリッとした食感を持つ商品の特徴ともなっている。

海外における生産

1980年代以降国連200海里法が施行されると、日本の漁船は外国の200海里から締め出され、わが国遠洋漁業の独壇場は崩れたものの、外国との合弁事事業などを経て、2013年には世界のすり身生産量約80万トンの75%は海外で生産されるようになった。現在では、そのうちスケソウダラおよびタラ類すり身が25万トン、イトヨリダイやグチなどを主原料とするアジア産各種すり身が55万トンである。

図2.16にはすり身の主な産地を示した。主要原料であるスケソウダラはブリストル湾を中心とするベーリング海、アラスカ湾など圧倒的に米国が漁獲しているが、一部ロシア沿岸でも漁獲し、漁船または沿岸の工場にて冷凍すり身に加工される。

わが国では北海道近海の北太平洋産スケソウダラのほか、一部ホッケ、ヒゲダラ、ワラズカをも原料として利用している。また、西日本ではグチ、エソ、マイワシが使用され、特色のある冷凍すり身とかまぼこ類が生産される。

インド、タイ、ベトナム、中国においては、南方系の白身魚イトヨリダイ、シログチ、タチウオなどを原料とした冷凍すり身が生産される。南米沖、豪州沖にはホキ、ミナミダラが棲息し、これらから良質な冷凍すり身が生産されている。また、世界各国の沿岸には特徴ある白身魚が棲息している。そのなかで、メルルーサ類のすり身も生産される。米・加太平洋沖のパシフィックホワイティング(ヘイク)は資源も豊富であり、冷凍すり身としても利用される。

近年、世界の魚市場では資源量がタイトとなり、白身魚の供給量が不足するようになった。特にマダラの資源量が減少しているため、その代替としてスケソウダラが注目される。スケソウダラフィレーもかつてはマダラと比べその品質評価はかなり低かったが、急速凍結法の採用や新鮮な原料の使用によって十分マダラと対抗できるまでに品質が向上してきた。

白身魚のフィレーとすり身は同じ魚種から生産でき、相互に拮抗的関係にある。市況によりフィレー生産の方が採算的に有利となると、すり身生産からフィレー生産へと切り替えが利くことになり、戦略的な生産が可能となる。

冷凍すり身がわが国で誕生して50年、1980年の200海里規制以降もわが国の技術者が海外に出向き、工場建設し、技術指導して今日のすり身生産における国際的な広がりを主導した。当初の狙いは国内減産分を海外での生産で補おうとするものであった。しかし、時を同じくしてわが国で開発された「かに風味かまぼこ」は、国内はもとより海外でも圧倒的な支持をえて、それぞれの国で生産するようになり、すり身と蒲鉾関連の産業は世界的なシーフード産業へと変貌した。

かに風味かまぼこ

1970年代初期に発明されたカニの脚肉に似せた「かに風味かまぼこ」はカニ以上にカニらしいとの評判で、イミテーションと承知のうえにも拘わらず、瞬く間にヒット商品となった(図2.17)。

勢いを得て海外にも輸出すると、これまた折からの日本食ブームもあり、サラダ用などにヘルシーフードとして世界的な人気食材となった。

近年のカニ風味かまぼこの世界の生産量は100万トンを超え、そのうち生産トップ企業は意外にもバルト三国のリトアニアにあり、日本の国内消費量8万トンを超えて生産している。

国内、東南アジアではもちろん、米国、スペインなど欧米諸国においても生産される。そのため日本製の製造装置がセットで輸出されたものだ。

かに風味かまぼこの製法は、冷凍すり身から作る蒲鉾とほぼ同じである。板付かまぼこと異なる点は、板付けの代わりに、塩摺り肉を平板状のノズルから幅120mm、1mm厚の帯状に引き出し、この練り肉シートにスリットを入れて巻き込み、蒸気加熱することにある。自然のカニ肉のように細い繊維の束が得られる。もちろん、これらの工程は連続生産できるようになっている。これを超急速凍結すると、あのしなやかな本物のカニ肉の食感を持つかに風味かまぼこができる。

かまぼこの冷凍

かに風味蒲鉾は一本が約10gと小さいため、急速凍結しやすい。10分ほどで凍ってしまうので、連続凍結装置により凍結するのに適している。かまぼこシートを凍結し、その後解凍しても、急速凍結操作のためゴム状のかまぼこ組織の凍結損傷は軽度で済み、凍結前のしなやかな食感をほぼ復元できる。

シートに刻んだスリット部は、蒸した際にシート本体よりもやや高水分となっている。凍結後解凍すると、スリット部がややルーズになって、細い繊維が適度にバラケやすく、本物のカニのような食感を示す。

では、通常の板付きかまぼこのような200gもある大きな形状の場合は、冷凍するとどのように変化するのだろう。生の筋肉の場合も急速凍結すると水分は微細な氷結晶となる。解凍時には筋肉は損傷が軽微なので、この溶けた水を再吸収してくれる。つまり復元性が高い。

かまぼこ中の水は微粒子状に分散している。凍結するとやはり微細な結晶ができるが、あまり急速な凍結ではないと、大きな氷の結晶に成長し、これを解凍するとかまぼこ組織は既に加熱変性しているので、この水を再吸収する余力はなく、丁度吸水したスポンジのようになる。このようなかまぼこを噛むと、弾力が失われ全くかまぼこの食感を示さない。

かまぼこ類の出荷は年末である。作りだめができずに困っていた。凍結保管が望まれていた。1970年代以降、液化窒素を利用した超急速凍結法が採用され、極微細な氷結晶に仕上げることができるようになり、解凍後の特有の食感の再現性も現在のかに風味かまぼこ並みに向上した16)。

ところが、液化窒素凍結は、冷凍機械式凍結に比べるとランニングコストが高い。全面的に液化窒素方式に切り替えるわけにはいかない。せめて11月頃からの生産用に使用し、そのほかの季節はチルド流通している。