HACCP制度の導入

食品の安全を確保し、食中毒のリスクを低減するためには、いかに製造環境を整備してもしすぎることはない。50年前に比べ食中毒事件は減少したものの、依然として年1,000件の件数、20,000人の患者数と高止まりしている。

2020年東京オリンピックを控えこの際、安全な食品を提供しまた輸出を促進するためにも、国際的に通用する管理手法を導入して、一段と高いレベルの安全衛生管理がどうしても必要となってきた。

その一つの手法は、国際食品規格CODEXのガイドラインに基づくHACCPシステムによる衛生管理の制度化である。すでに導入され実施・運営されている大規模製造業も多いが、業界全体では数%に過ぎない。高度なHACCPによる管理システムを食品業界全体に一律義務化を課することには、担当者の養成、設備の更新を考慮するととても不可能に近い。

食品の製造、流通、販売および外食サービスを含むフードチェーンのすそ野は広く、大企業から中小、零細企業までの規模は一様ではなく、現状では規模に応じた施策が避けられない。法改正案によると、CODEXに則ったHACCP(7原則)プランの立案・実施が可能な事業者にはこれをA基準として適用し、それが困難な小規模事業者には、CODEXの弾力的な運用基準としてB基準が用意されている。

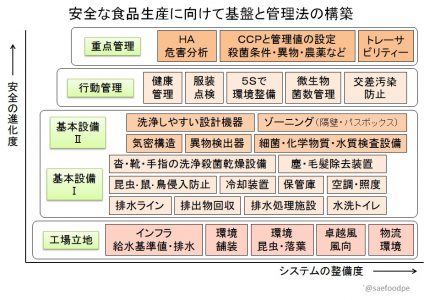

そもそもHACCPプランは安全衛生管理の高位にある重点管理法であり、それを支えるためには、工場の立地、基本設備、基本管理など必要なプログラム(PRP)が充実していることが前提となっている。これらPRPの整備の進め方は、事業者にとって管理技法や設備をどこまで更新して導入すればよいか大変わかりにくい。先端設備を導入しなければいけないのではないかなどの不安と同時に、事業所が保有する人的、財政的制約によって採用できる程度は異なるためである。

図には十分ではないが必要な製造基盤と管理システムを段階的に示した。工場立地に際しては良好な用水が確保でき、排水放出経路が基準とともに整備されているか、工場周囲が舗装されて塵埃が少ない、周辺に林や樹木が少なく落ち葉が少なくかつ昆虫の飛来も少ない、また季節風に対してどちらに入り口を設けるか等などの考慮が必要であり、既存の工場の立地改善にも活用できる。

基本設備Ⅰには工場内排水ラインや廃棄物回収設備、自家排水処理施設の有無、また水洗トイレの設置などこれらも衛生管理上不可欠なインフラストラクチャーを示している。さらに、工場内に昆虫・小動物、塵埃の侵入を防ぐ建物設計となっていること、仕掛品や製品の冷却、保管設備、空調設備が導入され微生物の繁殖を防いでいることや良好な作用環境を維持し異物の検出を容易にする照度の確保などが求められる。

食品工場の作業者に求められる手指の洗浄殺菌乾燥装置、清潔で異物を持ち込まない服装を保証する除去装置などがあることは必須設備である。

さらにその上部に基本設備Ⅱがある。建物内の吸気・排気装置があり気密が保たれ、外部から塵埃などの流入がない設計となっていることも安心要素である。さらに安全を確保するうえで、洗浄しやすい製造機器の導入、壁と床は直交ではなくアール形状の採用、工場レイアウトにおけるハイリスクゾーンとローリスクゾーンとの隔壁やパスボックス設置によるゾーニングも非常に有効である。また現在では金属など異物の検出と排除装置は食品工場における標準装備にもなっている。

そのうえ、自前のラボを持ち微生物や有害化学物質の検査機能があれば申し分ない。安全を確保するための必要最小限の投資は必須である。

基本設備Ⅰ・Ⅱには多大な投資が必要となるが、製造における避けがたいヒューマンエラー(ポカミス)をこれらの設備が救ってくれることが多い。一度重大事故を起こした事業所はそれに懲りて設備投資を増強するのが常である。逆に言うとつらいがこれらに先行投資をしておけば食中毒や異物混入のリスクは大幅に軽減できるともいえる。例えば冬季の手洗いは作業者にとってはつらい。温水が出る水栓があるだけで食中毒のリスクは低減できる。

導入すればよいことはわかっていても諸々の制約ですべてに投資できないことも現実ではあるが、その際はマンパワーによって対応しなければいけない。例えばエアダスターが導入できず、粘着ローラーによって作業者に付着する塵埃の取り除きなどはその典型例である。作業開始時間帯の入場口は混乱する。マンパワーは機器装置と異なりムラが生じるのは致し方ない。初期のころはローラー掛けも丁寧なのだが、マンネリ化すると毛髪混入のトラブルが続く。管理者が相当厳格でないとマンパワーによるシステムの維持は難しいと認識すべきである。

以上の基本設備の上に行動管理が実施されれば、食品の安全衛生管理はほぼ達成することができる。即ち、定期的な従業員の健康診断、服装点検、原料・製品の細菌検査はもとより、ふき取り検査による製造環境の点検、管理者による交差汚染防止に向けての行動基準のチェックも欠かせない。例えば作業用具や清掃用具の職域別カラー仕分け化などの細やかな配慮も欠かせない。

基本行動管理は従業員の心情の問題でもある。「まあいいか」「まあいいだろう」を許容しないマインドを醸成していくのが5Sによる作業環境の整備である。従業員にとっても、見学者や顧客にとっても5Sができている工場の評価は高い。

ここまでの段階を踏んでさらに食品安全の高みを目指すのが重点管理である。現状ではHACCPシステムによる安全管理が一般的である。1960年代アポロ計画における絶対安全な食品の提供をもとに開発された管理手法である。宇宙飛行士が食中毒に罹患したらどのような事態に陥るのか想像しただけでも怖い。そのシステムを食品提供者が一般消費者の安全に応用しようというのがCODEXであり、国内法の改正の主眼である。

基本設備が整いかつ行動管理も日常化している事業所にとってHACCPシステムの導入のハードルは高くはない。例えば、冷凍おせち料理の製造において、加熱不測の危険性を重視し(HA)、食材の加熱温度が全品85℃に達温していることが常時CCPとして確認できれば良いのである。温度計と記録計を完備し、正常に作動していて、異常時にはアラームを出してくれるとなおよい。

また、海外で委託生産している栽培野菜や畜産物、養殖水産物を原料とする製造工場では、農薬等の混入をCCPとしていことが多い。ラボがあればELISAテストキットを利用して自社で受け入れ原料に含まれる残留量を測定し、基準値を超える原料を入り口でリジェクトすることもできる。

HACCPシステムが食品製造業界に浸透しにくいのには理由がある。その一つは証拠を書類で残しなさいとする証拠主義である。確かに第三者にとって証拠がなければシステムが作動していることにはならないが、事業者にとって書類作成が重荷になってシステムの導入に二の足を踏むことが多い。日本流の性善説に基づく管理にはなじまない面があるのかもしれない。ドキュメントを整えるだけでも専任者が必要なほどである。HACCP認証機関やサポート機関にとってもドキュメント作成の簡略化指導は今回よい機会である。例えば、弁当用焼き魚の焼き芯温の計測結果は手持ち温度計による数値を、手書きで記録していることが多い。それを清書しないで原始データをそのままファイリングする方法を提案すべきであろう。

また、食品安全に関するフルスペックを要求するのではなく、その事業所に見合った適切なシステムを見極め、事業者と摺合せして導入を指導する手腕が問われている。HACCP導入を敬遠しているわけをしっかり見極め、負担の軽減を提案することが導入の出発点でもある。(2018.03.05.)